THIẾT BỊ PHÂN TÁCH (TỦ HÚT, HỘP GĂNG TAY, BỘ CÁCH LY VÀ MÔI TRƯỜNG NHỎ)

Cleanrooms and associated controlled environments - Part 7: Separative devices (clean air hoods, gloveboxes, isolator and mini-environments)- Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu tối thiểu để thiết kế, xây dựng, lắp đặt, thử nghiệm và chứng nhận của thiết bị phân tách, trong đó đặc biệt là điểm khác biệt với phòng sạch như đã mô tả trong TCVN 8664-4 (ISO 14644-4) và TCVN 8664-5 (ISO 14644-5).

Tiêu chuẩn này tính đến những hạn chế sau:

- Các yêu cầu của người sử dụng đã được thỏa thuận giữa khách hàng và nhà cung cấp.

- Các yêu cầu áp dụng cụ thể.

- Các quá trình riêng được hoàn thành khi lắp đặt thiết bị phân tách không được quy định.

- Vấn đề phòng cháy, an toàn và quy định hiện hành khác không được xem xét riêng biệt, khi thích hợp phải áp dụng các quy định hiện hành của quốc gia và địa phương.

Tiêu chuẩn này không được áp dụng cho bộ thiết bị đầy đủ.

- Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 8664-1:2011 (ISO 14644-1:1999) Phòng sạch và môi trường kiểm soát liên quan - Phần 1: Phân loại độ sạch không khí.TCVN 8664-2:2011 (ISO 14644-2:2000) Phòng sạch và môi trường kiểm soát liên quan - Phần 2: Yêu cầu kỹ thuật để thử nghiệm và theo dõi nhằm chứng minh sự phù hợp liên tục với TCVN… (ISO 14644-1).TCVN 8664-3:2011 (ISO 14644-3:2005) Phòng sạch và môi trường kiểm soát liên quan - Phần 3: Phương pháp thửTCVN 8664-4:2011 (ISO 14644-4:2001) Phòng sạch và môi trường kiểm soát liên quan - Phần 4: Thiết kế, xây dựng và khởi độngISO 10648-2:1994

Containment enclosure - Part 2: Classification according to leak tightness and associated checking methods (Vỏ bọc - Phần 2: Phân loại theo độ kín rò rỉ và phương pháp kiểm tra liên quan)ISO 14698-1

Cleanrooms and associated controlled environments - Part 1: Biocontamination control - General principles and methods (Phòng sạch và môi trường kiểm soát liên quan - Phần 1: Kiểm soát ô nhiễm sinh học - Nguyên tắc chung và các phương pháp)ISO 14698-2

Cleanrooms and associated controlled environments - Part 2: Biocontamination control - Evaluation and interpretation of biocontamination data (Phòng sạch và môi trường kiểm soát liên quan - Phần 2: Kiểm soát ô nhiễm sinh học - Đánh giá và biểu thị dữ liệu ô nhiễm sinh học)- Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, áp dụng các thuật ngữ và định nghĩa đã nêu trong TCVN 8664-1 (ISO 14644-1), TCVN 8664-2 (ISO 14644-2) và TCVN 8664-4 (ISO 14644-4) và các thuật ngữ, định nghĩa sau đây

3.1. Thiết bị tiếp cận (access device)

Thiết bị để điều kiện quá trình, dụng cụ hoặc sản phẩm trong thiết bị phân tách

3.2. Giới hạn tác động (action level)

Giới hạn do người sử dụng cài đặt trong bối cảnh của các môi trường được kiểm soát, khi vượt quá, yêu cầu can thiệp ngay, bao gồm khảo sát nguyên nhân và hành động khắc phục

3.3. Giới hạn báo động (alert level)

Giới hạn do người sử dụng cài đặt trong bối cảnh của các môi trường được kiểm soát, đưa ra cảnh báo sớm sự lệch hướng khỏi các trạng thái thông thường, khi vượt quá, phải tăng cường chú ý đến quá trình.

3.4. Rào cản (barrier)

Phương tiện sử dụng để tạo sự phân tách

3.5. Tốc độ xuyên thủng (breach velocity)

Tốc độ xuyên qua lỗ hổng đủ để ngăn chặn chuyển động của vật theo chiều ngược với dòng chảy

3.6. Ngăn chặn (containment)

Trạng thái đạt được nhờ thiết bị phân tách có cấp bậc phân tách cao giữa người vận hành và sự vận hành

3.7. Khử ô nhiễm (decontamination)

Giảm chất vô ích đến một mức xác định

3.8. Găng tay dài (gauntlet)

Găng một mảnh bao phủ toàn bộ cánh tay

3.9. Găng tay (glove)

(của thiết bị phân tách) linh kiện của thiết bị tiếp cận để duy trì rào cản có hiệu quả khi cho phép bàn tay của người vận hành thọc vào thể tích đã bao kín của thiết bị phân tách

3.10. Lỗ tháo găng tay (glove port)

Vị trí gá lắp của găng, ống găng tay và găng tay dài

3.11. Hệ thống ống găng tay (glove sleeve system)

Thiết bị tiếp cận có thành phần phức tạp để duy trì rào cản có hiệu lực khi cho phép thay thế mảnh ống găng tay áo nối với mảnh cổ và găng tay

3.12. Áo cộc (half-suit)

Thiết bị tiếp cận để duy trì rào cản có hiệu quả khi cho phép phần đầu, thân và các cánh tay của người vận hành vào không gian làm việc của thiết bị phân tách

3.13. Tốc độ rò rỉ mỗi giờ (hourly leak rate)

RhTỷ lệ rò rỉ mỗi giờ

q của vỏ bao ngăn chặn trong trạng thái làm việc bình thường (áp suất và nhiệt độ) trên thể tích

V của vỏ bao ngăn chặn đã đề cập

CHÚ THÍCH Tốc độ rò rỉ mỗi giờ được biểu thị bằng số nghịch đảo của giờ (h

-1)

[ISO 10648-2:1994]

3.14. Rò rỉ (leak)

(của thiết bị phân tách) độ hao hụt được phát hiện bằng thử nghiệm dưới áp suất khác nhau sau khi hiệu chỉnh cho các điều kiện khí quyển

3.15. Bảo toàn áp suất (pressure integrity)

Khả năng cung cấp có thể định lượng tốc độ rò rỉ áp suất có thể lặp lại trong các điều kiện thử

3.16. Ký hiệu phân tách (separation descriptor)

[A

a:B

b]

Tóm tắt rút gọn bằng số về sự khác nhau trong phân loại độ sạch giữa hai vùng như đã đảm bảo bằng một thiết bị phân tách trong các điều kiện thử đã quy định, trong đó

A là cấp ISO bên trong thiết bị;

a là kích thước hạt tại đó A được đo lường;

B là cấp ISO bên ngoài thiết bị;

b là kích thước hạt tại đó B được đo lường.

3.17. Thiết bị phân tách (separative device)

Thiết bị sử dụng các phương tiện xây dựng và hoạt động để tạo ra các mức độ đảm bảo phân tách giữa bên trong và bên ngoài của một thể tích xác định

CHÚ THÍCH Một số ví dụ về thiết bị phân tách của ngành công nghiệp riêng là tủ hút, bao ngăn chặn, hộp găng tay, bộ cách ly và môi trường nhỏ.

3.18. Thiết bị chuyển dời (transfer device)

Tác động cơ giới chuyển động của vật liệu nhập hoặc xuất của thiết bị phân tách khi giảm thiểu nhập hoặc xuất của chất không mong muốn

- Yêu cầu

Thông tin sau đây phải được xác định, thỏa thuận và lập thành văn bản giữa khách hàng và nhà cung cấp:

a) số, ngày tháng xuất bản và soát xét tiêu chuẩn này;

b) vai trò đã thiết lập của các bên liên quan khác đến dự án (ví dụ tư vấn, thiết kế, cơ quan chịu trách nhiệm pháp luật, tổ chức dịch vụ);

c) mục đích dự kiến chung của thiết bị, các hoạt động đã lập kế hoạch và mọi ép buộc do các yêu cầu vận hành, ví dụ tính tương thích của vật liệu, dư lượng và nước thải;

d) độ tin cậy và tính khả thi;

e) khi thích hợp, phân tích mọi nguy cơ có thể áp dụng;

CHÚ THÍCH Các phương pháp HACCP, HAZOP, FMEA, FTA hoặc tương tự[23] tìm thấy đều thích hợp;

f) Cấp độ sạch trong không khí đã yêu cầu hoặc các yêu cầu về độ sạch phù hợp với TCVN 8664-1 (ISO 14644-1) và TCVN 8664-2 (ISO 14644-2). Khi thích hợp, phải xem xét ô nhiễm phân tử trong không khí

[18][19];

g) các trạng thái vận hành đã quy định (ví dụ trạng thái thành lập, nghỉ, hoạt động) [xem TCVN 8664-1 (ISO 14644-1)] và thời gian phục hồi (ví dụ bảo dưỡng, làm sạch, v.v..);

h) khi thích hợp, mô tả sự phân tách đã quy định

[25];

i) nếu thiết bị phụ thuộc vào chênh áp, độ chênh áp phải được theo dõi và báo động liên tục trong một số ứng dụng;

j) khi thích hợp, tốc độ rò rỉ mỗi giờ phải quy định (ví dụ về phương pháp luận, xem Phụ lục E);

k) các thông số hoạt động khác, bao gồm:

1) điểm thử,

2) giới hạn báo động và giới hạn tác động đo được để đảm bảo sự phù hợp,

3) phương pháp thử;

l) khái niệm kiểm soát ô nhiễm, gồm thiết lập lắp đặt, vận hành và tiêu chuẩn về tính năng;

m) các phương pháp yêu cầu về đo lường, vị trí lấy mẫu, kiểm soát, theo dõi và tài liệu;

n) phương thức nhập hoặc xuất của thiết bị phân tách và thiết bị, máy móc, nhà cung cấp và nhân viên có liên quan vào trong môi trường được kiểm soát cần thiết khi:

1) lắp đặt,

2) đưa vào hoạt động,

3) vận hành,

4) bảo dưỡng;

o) bố trí và cấu hình của lắp đặt

p) kích thước tới hạn, các hạn chế trọng lượng và khối lượng, bao gồm trọng lượng và khối lượng liên quan tới không gian có sẵn;

q) các yêu cầu quá trình ảnh hưởng đến lắp đặt;

r) liệt kê thiết bị với các yêu cầu tiện ích;

s) các yêu cầu bảo dưỡng của lắp đặt;

t) trách nhiệm về chuẩn bị, công nhận, thi công, giám sát, hồ sơ, công bố tiêu chí, cơ sở thiết kế, xây dựng, thử nghiệm, đào tạo, đưa vào hoạt động và xác nhận chất lượng, bao gồm tính năng, bằng chứng và biên bản thử nghiệm;

u) nhận biết và đánh giá các ảnh hưởng môi trường bên ngoài;

v) thông tin bổ sung yêu cầu do ứng dụng riêng và các yêu cầu trong các Điều 5, 6, 7 và 8 của tiêu chuẩn này;

w) sự phù hợp với quy chuẩn địa phương.

Thiết kế và xây dựng

5.1. Thiết kế phải gồm khả năng hỗ trợ đánh giá chất lượng và phù hợp với các yêu cầu quy chuẩn.

5.2. Thiết kế thiết bị phân tách phải bảo vệ quá trình, người vận hành hoặc bên thứ ba khỏi sự tạp nhiễm phù hợp với hoạt động đang thực hiện.

5.3. Phải xem xét biện pháp phân tách (xem Phụ lục A). Khi có thể áp dụng phải thực hiện mô tả phân tách.

Phải chú ý rủi ro của các rò rỉ.

5.4. Phải xem xét hư hỏng, các quy trình và hệ thống phụ thuộc liên quan với ứng dụng của thiết bị phân tách (xem Phụ lục B).

5.5. Phải xem xét thiết bị tiếp cận và thiết bị chuyển dời (xem Phụ lục C và D).

5.6. Thiết bị phân tách phải được thiết kế an toàn và hiệu quả để tiếp cận dễ dàng tới các bề mặt bên trong và vùng làm việc với dự kiến về thực hiện quá trình.

5.7. Thiết bị tiếp cận phải được giảm thiểu kích thước và số lượng phù hợp với việc vận hành, làm sạch và bảo dưỡng. (Xem Điều 6).

5.8. Phải xem xét độ chênh áp làm việc, bao gồm các độ chệch.

5.9. Phải tính đến việc kiểm tra tốc độ rò rỉ mỗi giờ, khi có thể áp dụng (xem Phụ lục A). Phải thực hiện các tính toán về thiết bị phân tách cứng hoặc mềm nếu yêu cầu xác định số lượng tốc độ rò rỉ.

5.10. Những ảnh hưởng bên ngoài, ví dụ dòng không khí, độ rung và độ chênh áp, phải được xem xét để tránh các tác động bất lợi về tính toàn vẹn và chức năng.

5.11. Khi thích hợp, phải tiến hành phân tích nguy cơ [xem 4 e)].

5.12. Các điều khoản về làm sạch và khử ô nhiễm, bao gồm khả năng thải loại thiết bị hoặc các linh kiện của nó phải là một phần của tiêu chuẩn thiết kế.

5.13. Phải có phương tiện thử thiết lập và các báo động thích hợp.

5.14. Thiết bị chuyển dời phải phù hợp với quá trình và hoạt động thường xuyên.

5.15. Quá trình lọc phải thích hợp cho ứng dụng.

5.16. Tốc độ thể tích dòng phải thích hợp để ứng dụng.

5.17. Chất thải phải trải qua xử lý khi thích hợp.

5.18. Khi có thể, việc bảo dưỡng các hạng mục phải ở bên ngoài thiết bị phân tách.

5.19. Vật liệu sử dụng trong xây dựng thiết bị phân tách, gồm các vật liệu làm kín, quạt, hệ thống thông gió, đường ống và lắp đặt liên quan phải tương thích về cơ và hóa với quá trình sử dụng dự kiến, xử lý vật liệu, ứng dụng và các phương pháp khử ô nhiễm. Phải xem xét bảo vệ chống ăn mòn và phân hủy trong sử dụng lâu dài. Khi thích hợp phải xem xét các vật liệu xây dựng chịu nhiệt và chống cháy (xem Phụ lục B). Khi thích hợp, các vật liệu đã sử dụng phải được kiểm tra về đặc trưng nhiệt, sự hấp thụ và đặc tính khí thải. Vật liệu đã chọn cho bảng quan sát phải được thử và xác nhận để duy trì không bị nhầm lẫn và chịu được những thay đổi ngăn cản tầm nhìn rõ.

- Thiết bị tiếp cận

6.1. Sử dụng

Dụng cụ tiếp cận được sử dụng cho các quá trình điều khiển, các sản phẩm và dụng cụ trong phạm vi thiết bị phân tách. Thao tác đạt được bằng vận hành thủ công hoặc xử lý bằng máy.

6.2. Thao tác thủ công

6.2.1. Dụng cụ để thao tác thủ công

Người vận hành điều khiển các dụng cụ thao tác thủ công gồm:

a) găng tay dài;

b) hệ thống găng tay (ví dụ tay áo, vòng cổ tay và găng tay);

c) áo cộc và dụng cụ tương tự cho phép với ra khoảng cách xa;

d) bộ điều khiển từ xa.

Khi sử dụng áo cộc phải tham khảo tiêu chuẩn thích hợp.

Khi có thể, phải xem xét đề ra các thiết bị điều khiển thay thế để giảm thiểu số lỗ trống xuyên qua cấu trúc của thiết bị phân tách.

6.2.2. Găng tay dài, hệ thống găng tay, áo cộc

6.2.2.1. Khi sử dụng găng tay dài, hệ thống găng tay và áo cộc, các loại này của hệ thống thiết bị tiếp cận màng linh hoạt phải được thiết kế và chế tạo cho phép thay thế găng tay không làm thủng thiết bị phân tách (xem Phụ lục C). Các hệ thống này không được duy trì ô nhiễm phân tử, do đó phải xem xét hệ thống thay thế cho những áp dụng yêu cầu ô nhiễm phân tử.

6.2.2.2. Cổ găng và dụng cụ vòng cổ tay phải được thiết kế để dễ thay đổi, thử nghiệm tính toàn vẹn và an toàn trong hoạt động.

6.2.2.3. Phải cân nhắc tiêu chí lựa chọn sau đây trong việc chọn vật liệu găng tay dài, tay áo và hệ thống áo cộc, đây là vấn đề quan trọng trong duy trì sự phân tách;

a) vật liệu và dụng cụ được xử lý trong phạm vi thiết bị phân tách;

b) giới hạn nhiệt độ của vật liệu găng;

c) khả năng ngấm có thể chấp nhận;

d) chống chịu hóa chất hoặc độ bền cơ, hoặc cả hai;

e) độ hấp thụ và khử hấp phụ hóa chất;

f) tuổi thọ và thời hạn sử dụng của vật liệu;

g) chênh áp, bao gồm độ chệch tạm thời (áp suất vận hành và áp suất bất thường;

h) các thao tác được thực hiện.

6.2.3. Điều khiển từ xa

Hệ thống điều khiển từ xa gồm các liên kết cơ học hoặc cơ cấu tự động giữa bàn tay và cánh tay của người vận hành tới hệ thống vận động cơ giới trong phạm vi các thiết bị phân tách được thiết kế cho các ứng dụng riêng.

6.3. Xử lý bằng người máy

Xử lý bằng người máy gồm các hệ thống tự động hóa được thiết kế để các vật liệu vận động trong một thiết bị phân tách tuân theo trình tự quá trình đối với các ứng dụng riêng.

- Thiết bị chuyển dời

7.1. Sử dụng

Thiết bị chuyển dời không làm giảm bớt tính năng của thiết bị phân tách. Trong các ứng dụng riêng, các thiết bị chuyển dời trở nên quan trọng trong việc duy trì sự toàn vẹn của thiết bị hoặc quá trình. Một số thiết bị chuyển dời được sử dụng như các thiết bị phân tách độc lập.

7.2. Lựa chọn

Lựa chọn thiết bị chuyển dời phải dựa trên cơ sở mức độ phân chia đã yêu cầu bởi ứng dụng. Tốc độ rò rỉ mỗi giờ của thiết bị chuyển dời phải không lớn hơn tốc độ rò rỉ mỗi giờ của thiết bị phân tách mà thiết bị chuyển tiếp phục vụ. Thiết bị chuyển dời sẽ giảm thiểu chuyển dời của chất không mong muốn. Biểu đồ phác thảo và mô tả các kiểu hợp lý của thiết bị chuyển dời được nêu trong Phụ lục D. Các biểu đồ này chỉ là những ví dụ minh họa các cấu hình hợp lý.

7.3. Thiết kế dự phòng để đảm bảo an toàn

Trong trường hợp sự cố năng lượng, các thiết bị chuyển dời có cơ cấu khóa liên động điện để phòng ngừa tiếp cận qua thiết bị chuyển dời.

- Định vị và lắp đặt

8.1. Phân loại phòng sạch của phòng thiết bị phân tách phụ thuộc vào ứng dụng, thiết kế và khả năng vận hành của thiết bị phân tách. Phải tham khảo TCVN 8664-4 (ISO 14644-4).

8.2. Phải xem xét sự thích hợp của các điểm sau đây:

a) phân loại không khí của phòng TCVN 8664-1 (ISO 14644-1);

b) vận hành an toàn và hiệu quả;

c) bảo dưỡng;

d) độ độc của vật liệu;

e) mọi nguy hiểm của quá trình;

f) các nguy hiểm của sản phẩm phụ;

g) ô nhiễm chéo tiềm ẩn;

h) các chất thải;

i) mọi yêu cầu pháp lý bắt buộc.

Thử nghiệm và phê chuẩn

9.1. Quy định chung

9.1.1. Lựa chọn quy trình thử phụ thuộc vào địa điểm, thiết kế, cấu hình và ứng dụng của thiết bị phân tách.

9.1.2. Nếu nguồn cung cấp không khí và hệ thống thải là một phần tích hợp của thiết bị phân tách, hệ thống này cũng phải được thử.

9.1.3. Trong một số trường hợp, độ sạch của không khí trong thiết bị phân tách không đo được theo TCVN 8664-1 (ISO 14644-1). Do đó yêu cầu quy trình thử thay thế.

VÍ DỤ 1 Thử nghiệm ô nhiễm phân tử

[18][19].

VÍ DỤ 2 Thử nghiệm ô nhiễm hạt bề mặt

[30].

9.1.4. Các điều kiện nhất định hoặc trạng thái vận hành (ví dụ vật liệu có bụi bám, vật liệu khí thải, hoặc cả hai vật liệu) có thể không cho phép lấy mẫu hạt trong quá trình vận hành hoặc gây ra nguy hiểm. Các trạng thái thay thế (ví dụ trước và sau khi vận hành, nhưng vẫn ở trong trạng thái vận hành) có thể cần lấy mẫu xác định khả năng ô nhiễm bên trong.

9.1.5. Trong trường hợp thiết bị phân tách thể tích nhỏ, phải tính đến ảnh hưởng rủi ro tồn tại bảo toàn áp suất và ô nhiễm hạt/ô nhiễm sinh học trong không khí do tốc độ dòng không khí mẫu của dụng cụ lấy mẫu không khí, nếu tốc độ dòng không khí mẫu của thiết bị tương tự tốc độ dòng không khí của thiết bị phân tích.

9.1.6. Các thông số thử thích hợp phải được sự thỏa thuận của khách hàng và nhà cung cấp.

9.1.7. Sự thử nghiệm và chứng nhận thiết bị phân tách và thiết bị phụ trợ phải được thực hiện theo tài liệu tham khảo TCVN 8664-1 (ISO 14644-1), TCVN 8664-2 (ISO 14644-2), TCVN 8664-3 (ISO 14644-3) và TCVN 8664-4 (ISO 14644-4). Trong tiêu chuẩn này đã nêu hướng dẫn trong các phụ lục.

9.2. Thử lỗ thủng của găng tay

Khi thích hợp, đo dòng không khí qua lỗ tháo găng tay hở bằng cách đặt một thiết bị đo gió tại tâm của lỗ tháo găng. Tốc độ phải được sự thỏa thuận giữa khách hàng và nhà cung cấp (giá trị hướng dẫn là 0,5 m/s).

9.3. Chênh áp vận hành

9.3.1. Phải thử chênh áp trong trạng thái nghỉ hoặc trạng thái vận hành.

9.3.2. Khi thiết bị phụ thuộc vào chênh áp, phải theo dõi và báo động liên tục độ chênh áp.

9.4. Thử nghiệm rò rỉ

9.4.1. Khi thích hợp, phải thực hiện phép thử rò rỉ. Hướng dẫn được nêu trong Phụ lục E và F.

CHÚ THÍCH Thử nghiệm sự toàn vẹn trên một số thiết bị phân tách hoạt động khép kín trong áp suất khí quyển (nhỏ hơn 1000 Pa) yêu cầu quy trình chi tiết và thiết bị thử nhạy để xác lập định lượng tốc độ rò rỉ. Kết quả rò rỉ xác định có thể chấp nhận cho các ứng dụng dự kiến (xem Phụ lục A).

9.4.2. Khi thích hợp, phải tiến hành thử rò rỉ cảm ứng. Hướng dẫn được nêu trong Phụ lục E.

CHÚ THÍCH Rò rỉ cảm ứng có thể xuất hiện khi tốc độ chuyển qua vòi phun tạo ra suy giảm áp suất và cảm ứng dòng đảo ngược qua vòi phun (hiệu ứng Venturi). Các thiết bị hoạt động tại chênh áp thấp có thể bị tổn thương do rò rỉ cảm ứng. Tương tự, thiết bị sử dụng quá áp hoặc quá dòng để giảm thiểu hoặc phòng ngừa sự chuyển tiếp các chất vô ích có thể là rủi ro từ rò rỉ cảm ứng khi hoạt động trong thể tích thay đổi tức thời ví dụ găng tay đưa vào hoặc tháo ra.

9.5. Thử nghiệm định kỳ

9.5.1. Phải thực hiện thử nghiệm theo 9.5.2 và 9.5.3 và

TCVN 8664-1 (ISO 14644-1),

TCVN 8664-2 (ISO 14664-2), ISO 14698-1 và ISO 14698-2.

9.5.2. Các phép thử và kiểm tra là hàm số của ứng dụng và hệ thống thiết bị đo đạc/phát hiện. Các phép thử thường quy phải được xác lập và ghi lại để so sánh với các yêu cầu bảo dưỡng phòng ngừa.

9.5.3. Các khuyến nghị sau đây để thử nghiệm:

a) thử nghiệm áo cộc/găng tay

1) khi đưa vào hoạt động,

2) trước và sau khi hoàn tất công việc,

3) sau khi thay găng tay/ống găng tay;

b) thử nghiệm áp suất

1) khi đưa vào hoạt động,

2) sau khi có thay đổi thông số dòng không khí hoặc áp suất lọc,

3) sau khi tác động bảo dưỡng lớp vỏ thiết bị phân tách hoặc dụng cụ kiểm tra áp suất;

c) thử nghiệm cảm ứng khi đưa vào hoạt động;

d) thử nghiệm dụng cụ đo và hệ thống báo động

1) khi đưa vào hoạt động,

2) sau khi tác động bảo dưỡng hệ thống kiểm soát;

3) tại tần số do nhà sản xuất hướng dẫn ra lệnh;

4) các thời kỳ xác định trước phù hợp với yêu cầu sử dụng và vận hành.

Phụ lục A

(tham khảo)

Khái niệm phân tách liên tục

Thiết bị phân tách sử dụng phương tiện vật lý, phương tiện khí động học, hoặc cả hai để tạo ra các mức phân tách cải thiện giữa bên trong và bên ngoài một thể tích xác định. Phương tiện phân tách vật lý có thể bao gồm cả hai rào cản cứng hoặc mềm. Phương tiện khí động học bao gồm dòng không khí/khí có hoặc không có lọc. Nhìn chung, đảm bảo duy trì sự phân tách gia tăng với độ nghiêm ngặt của phân tách vật lý, như nêu trong sơ đồ trong Hình A.1. Ví dụ về các loại thông thường của thiết bị phân tách đối với ứng dụng khác nhau được nêu trong Bảng A.1. Tuy nhiên, phải nhấn mạnh là không có mối quan hệ trực tiếp giữa cấp độ sạch hạt trong không khí, như đã xác định trong TCVN 8664-1 (ISO 14644-1), và vị trí của thiết bị phân tách trong phân chia liên tục. Hai biện pháp phân chia này là ký hiệu phân chia và tốc độ rò rỉ mỗi giờ (bảo toàn áp suất). Ký hiệu phân chia [A

a:B

b] là biện pháp thuận tiện khi tốc độ rò rỉ mỗi giờ không thích hợp

[25]. Hệ thống phân loại bốn mức của tốc độ rò rỉ mỗi giờ (

Rh) đã nêu trong ISO 10648-2. Phân loại ISO 10648-2 thường được áp dụng cho thiết bị có rào cản vật lý cứng. Được biết là có những tồn tại chồng chéo với TCVN 8664-4 (ISO 14644-4) cụ thể với ba hạng mục đầu tiên trong Hình A.1.

Hình A.1 - Sơ đồ minh họa sự phân chia liên tục tăng cường đảm bảo duy trì phân chia các khoảng phân chia từ phương tiện khí động học đến phương tiện vật lý với cách tiếp cận phân chia chồng chéo.

Bảng A.1 - Phân tách liên tục

| Phương pháp phân tách | Phương tiện | Mô tả thiết bị | Ví dụ từ ngữ thường sử dụng và từ đồng nghĩa |

| Hạn chế không khí tràn | Phương tiện khí động học | Hở - không che màn hoặc lưới. Người vận hành được trang bị y phục phòng sạch và găng tay có thể tới thiết bị để tiếp cận và chuyển tiếp. Vùng sạch có áp suất dương | Thiết bị làm sạch không khí, tủ hút dòng chảy thành lớp, tủ hút không khí sạch |

| Hạn chế không khí tràn | Khí động học và vật lý | Tiếp cận bị hạn chế một phần bởi màn hoặc lưới che | Tủ hút dòng chảy thành lớp, tủ hút không khí sạch, tủ hút không khí trực tiếp, trạm làm sạch |

| Khép kín danh nghĩa - không có khả năng vận hành môi trường hạn chế/được kiểm soát | Khí động học và vật lý | Khép kín danh nghĩa; có thể kết hợp với thiết bị tiếp cận và thiết bị chuyển dời | Thiết bị điểm đổ đầy, đổ đầy đường hầm |

| Khép kín danh nghĩa - có khả năng vận hành môi trường hạn chế/được kiểm soát - kiểu đơn hoặc kép | Khí động học và vật lý | Cấp lớn của phân chia vật lý trong thiết kế. Có khả năng vận hành trong môi trường được kiểm soát / hạn chế | Đổ đầy đường hầm, thiết bị điểm đổ đầy, đường hầm dòng chảy thành lớp, tủ sấy tiệt khuẩn, môi trường nhỏ cho điện tử |

| Bảo toàn áp suất khép kín/không xác định - tính năng có thể là tốc độ rò rỉ mỗi giờ hoặc là thông số khác | Vật lý | Thiết bị khép kín có độ nguyên vẹn không xác định. Có thể có tường bằng màng mềm | Bộ phân tách, túi găng, kiểm soát chuyển tiếp bộ hoặc phễu, bộ phận tách màng mềm/áo cộc, môi trường nhỏ cho điện tử |

| Bảo toàn áp suất thấp/vỏ tốc độ rò rỉ mỗi giờ cao - áp suất vận hành dương hoặc âm | Vật lý | Cấu trúc cứng cho phép thử bảo toàn áp suất của tốc độ rò rỉ. Có thể vận hành ở áp suất âm | Bộ phân tách, hộp găng, kiểm soát chuyển tiếp bột hoặc phễu, bộ phân tách nhà thử động vật, bộ phân tách dụng cụ đo sinh hóa; lớp vỏ phòng ngừa |

| Bảo toàn áp suất trung bình/vỏ tốc độ rò rỉ mỗi giờ trung bình - áp suất vận hành dương hoặc âm | Vật lý | Bảo toàn áp suất trung bình | Bộ phân tách, hộp găng; lớp vỏ phòng ngừa |

| Bảo toàn áp suất cao/vỏ tốc độ rò rỉ mỗi giờ thấp - áp suất vận hành dương hoặc âm | Vật lý | Bảo toàn áp suất cao, vận hành chân không và khí trơ, duy trì mức phân tử | Bộ phân tách, hộp găng, hộp găng hạt nhân, lớp vỏ phòng ngừa phân tử thấp |

CHÚ THÍCH 1 Các ví dụ không phác họa đặc tính kỹ thuật hoặc các khuyến nghị.

CHÚ THÍCH 2 Ranh giới các thiết bị có thể chồng chéo. |

Các thiết bị phân tách kiểu kép thường có cấp bậc lớn về vận hành vật lý trong thiết kế của chúng, và có thể có khả năng vận hành trong môi trường hở hoặc hạn chế trong các chu kỳ vận hành riêng.

Không khí/khí được cung cấp cho thiết bị phân tách phải có số lượng đủ phù hợp với một hoặc nhiều cấp đã mô tả trong TCVN 8664-1 (ISO 14644-1). Cấu hình của dòng không khí cung cấp phải được ứng dụng riêng.

Cả hai trạng thái động và tĩnh phải được quy định với những lưu ý:

a) độ sạch của không khí yêu cầu trong thiết bị phân tách,

b) tốc độ rò rỉ mỗi giờ hoặc mô tả hoạt động, hoặc cả hai,

c) vật liệu đi vào (thiết bị chuyển dời),

d) vật liệu đi ra (thiết bị chuyển dời).

Phụ lục B

(tham khảo)

Hệ thống xử lý không khí và hệ thống khí

B.1. Quy định chung

B.1.1. Thông thường để bảo vệ hệ thống chiết hoặc thải bằng cách thay thế bộ lọc an toàn đã lắp ở bên trong.

B.1.2. Có thể tránh quá áp trong thiết bị phân tách bằng cách sử dụng thiết bị giảm áp đổ dầu. Bộ xả của thiết bị giảm áp được nối với hệ thống khí thải.

B.2. Hệ thống xử lý không khí

B.2.1. Hệ thống xử lý không khí của thiết bị phân tách được yêu cầu để có khả năng cung cấp hoặc chiết tách thể tích không khí đủ cho hoặc từ một thiết bị phân tách qua các bộ lọc đã lắp đặt và hệ thống ống dẫn của thiết bị.

B.2.2. Hệ thống xử lý không khí phải có khả năng thực hiện các chức năng sau đây:

a) Tách riêng thiết bị phân tách bằng các van hoặc tấm bịt kín ở đầu và cuối dòng của đầu vào và đầu ra lọc an toàn, khử ô nhiễm/ tiệt khuẩn/hệ thống vệ sinh/tẩy trùng và các mục đích thử nghiệm độ nguyên vẹn;

CHÚ THÍCH Điều này không áp dụng cho thiết bị phân tách đổ tràn không khí không giới hạn, đổ tràn không khí có giới hạn và khép kín danh nghĩa.

b) cho phép kết nối và mọi dữ liệu để xử lý không khí;

c) thích ứng với độ sụt áp ban đầu và độ sụt áp cuối cùng của hệ thống chung, cho phép để bộ lọc mang tải;

d) thay thế các bộ lọc có khả năng ô nhiễm qua hoạt động thay thế bộ lọc để đảm bảo các bộ lọc đã ô nhiễm được thay thế an toàn. Điều khoản bảo vệ người vận hành và bên thứ ba là rất cần thiết;

e) cung cấp toàn bộ các bộ lọc và các dấu ấn liên quan cùng các tiện nghi thử nghiệm bình phun;

f) có các bộ lọc thứ cấp HEPA/ULPA cho mọi không khí tuần hoàn;

g) có dụng cụ đo để chỉ thị thiết bị phân tách đang hoạt động áp lực/sụt áp và các điều khoản về báo động sự cố của quạt/quạt gió;

h) nếu yêu cầu, phải có cổng lấy mẫu hạt để có thể xác định định lượng không khí đã lấy mẫu trong thiết bị phân tách và thiết bị chuyển dời;

i) duy trì hệ thống chiết tách của thiết bị phân tách trong áp lực âm;

j) đảm bảo, trong trường hợp mất găng tay và báo động, năng lực của dòng không khí có tốc độ tối thiểu để cung cấp bảo vệ cho người vận hành hoặc sản phẩm.

k) phù hợp với các thiết bị hoặc dụng cụ khác theo yêu cầu của cá quy định hiện hành của địa phương.

B.3. Hệ thống khí

B.3.1. Giới thiệu

Thiết bị phân tách có độ bảo toàn áp suất cao thường được yêu cầu cho các mức phân tử cần thiết để ứng dụng kỵ khí hoặc độ ẩm thấp. Hệ thống khí trơ chỉ được sử dụng với những lưu ý đặc biệt và chỉ trong thiết bị được thiết kế cho các ứng dụng của chúng. Các khí trơ có thể hủy diệt bằng cách làm ngạt. Hệ thống khí "dùng một lần" hoặc tuần hoàn.

B.3.2. Hệ thống khí trơ

Thiết bị phân tách khí trơ có thể tạo ra môi trường hoàn toàn không có oxy và ẩm. Ba loại khí chủ yếu được sử dụng chung và để chi phí, là

a) nitơ,

b) hêli,

c) argon.

Các ứng dụng của hệ thống khí trơ là khác nhau và có dải rộng.

B.3.3. Khí chủ động

Khí chủ động, ví dụ ozon, peoxit hydro, dioxit clo, axit peraxetic và hơi nước, có thể sử dụng cho mục đích khử ô nhiễm

[24][31].

B.3.4. Hệ thống khí dùng một lần

Hệ thống khí dùng một lần cấp dòng khí chuyển qua thiết bị phân tách không có sự tuần hoàn khép kín của khí. Khí từ chai hoặc hệ thống lưu trữ phải được giảm áp trước khi dẫn nạp vào bộ điều chỉnh dòng. Từ bộ điều chỉnh dòng, khí được hệ thống ống dẫn tới van đầu vào và bộ tạo xoáy hoặc đầu phân phối khí lắp ở bên ngoài thiết bị phân tách. Khí được xoáy đến điểm xa nhất của thiết bị phân tách trước khi thóa qua van rút để xả thải.

B.3.5. Hệ thống khí trơ tuần hoàn khép kín

Hệ thống khí trơ tuần hoàn khép kín có thể gồm các thành phần sau:

a) bơm tuần hoàn;

b) cột xúc tác;

c) cột phân tử;

d) bơm chân không;

e) cột bảo vệ (tùy chọn);

f) bộ lọc đầu vào;

g) các van liên kết;

h) nạp khí;

i) hệ thống sửa đổi khí;

j) hệ thống thoát khí;

k) bộ trao đổi nhiệt;

l) máy đo độ ẩm;

m) máy đo oxy;

n) đồng hồ đo áp suất.

Bơm được dùng để tuần hoàn khí. Khí được chuyển qua bộ lọc đầu vào, van cách ly đầu vào bộ xoáy vào thiết bị phân tách, tương tự đến hệ thống sử dụng một lần. Sự trở lại từ thiết bị phân tách qua bộ lọc HEPA và van cách ly tới cột phân tử, cột xúc tác, hoặc cả hai. Nếu các chất hòa tan hoặc chất khác được giải phóng, bơm hút và các cột dịch vụ phải được bảo vệ bằng cột bảo vệ có chứa ví dụ than hoạt tính hoặc chất hấp phụ thích hợp. Thông thường thực tế là mỗi loại được lắp hai cột, một cột sử dụng và một cột sửa đổi. Cột phân tử được sửa đổi cách làm nóng và tạo chân không thấp. Cột xúc tác được làm nóng và thanh lọc bằng hỗn hợp khí haloge/trơ. Áp lực thiết bị phân tách được duy trì bằng hệ thống nạp khí liên kết với công tắc hạ áp để theo dõi áp lực của thiết bị phân tách. Hệ thống giảm áp yêu cầu cho quá áp. Thiết bị chuyển đổi phải là cấp B2 thích hợp với Phụ lục D.

B.3.6. Cơ cấu giảm áp

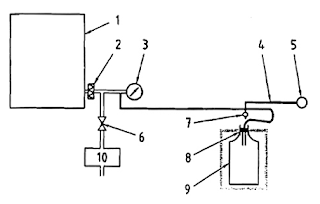

Cơ cấu giảm áp cho phép thay đổi thể tích nhanh (ví dụ lồng vào găng tay) để tạo bong bóng qua bộ lắp ráp giảm áp không vi phạm môi trường khí trơ (xem Hình B.1).

CHÚ DẪN

1 cuối bảng

2 từ

bộ lọc HEPA3 mức dầu

Hình B.1 - Bộ lắp ráp giảm áp

Phụ lục C

(tham khảo)

Thiết bị tiếp cận

C.1. Phạm vi áp dụng

Phụ lục này dự kiến để hướng dẫn thông thường nhưng không đề cập hết mọi khía cạnh. Ứng dụng của phụ lục này chỉ giới hạn cho găng tay, găng tay dài, hệ thống bọc ngoài găng tay và áo cộc. Găng tay có xu hướng hình thành liên kết yếu nhất trong bảo toàn áp suất của thiết bị phân tách. Việc bảo vệ người vận hành và sản phẩm được giới hạn bởi sự lựa chọn hệ thống găng tay và vật liệu găng tay.

C.2. Nguyên liệu găng tay

Nguyên liệu găng tay phải thích hợp cho ứng dụng và quá trình. Bảng liệt kê sau đây về các vật liệu đề xuất hướng dẫn những nét chính nhưng không đầy đủ. Do có phát triển các nguyên liệu mới, bản liệt kê này có thể mở rộng. Để có thông tin đầy đủ, phải hỏi ý kiến của nhà sản xuất găng tay.

a) Latex, cao su thiên nhiên hoặc cis-1,4-polyisoprene

Latex, cao su thiên nhiên hoặc

cis-1,4-polyisoprene là phù hợp trong trường hợp cần các tính chất cơ học tốt và có độ mềm dẻo lớn. Tuy nhiên, các hạt latex không thấm khí, mất phẩm chất tự nhiên trong ozon, không có tính chống cháy, hydrocacbon và các muối oxy hóa, ít chống chịu với este, axit và kiềm. Phải xem xét tiềm năng các phản ứng đe dọa sự sống.

b) Polycloroprene hoặc poly(2-chloro-1,3-butadiene)

Polycloroprene hoặc poly(2-chloro-1,3-butadiene) là khuyến cáo đặc biệt khi cần tính chống chịu tốt với dầu và mỡ nhờn. Clooperen bị tự hủy, tức là khi nguồn mồi lửa bị loại bỏ nó sớm bị cháy tiếp tục. Polycloroprene có tính chống chịu cao với ozon, tia sáng cực tím, axit và bazơ đậm đặc, và các chất oxi hóa mạnh.

Các hạt polycoroprene là không phù hợp khi làm việc với hydrocacbon, halogen và este.

c) Cao su nitrile hoặc đồng polyme của butadien và acrylonitrile.

Cao su nitrile hoặc đồng polyme của butadien và acrylonitrile được giới thiệu khi yêu cầu chống chịu tốt với các dung môi. Các hạt nitrile đứng vững tốt với aliphatic hydrocacbon và các hợp chất hydroxyl.

d) Poly(vinyl clorua)

Mặc dù chất dẻo, poly(vinyl clorua) có tính đàn hồi nhất định và được giới thiệu đối với tính chất điện tốt và chống chịu với các chất hóa học.

e) Polyetylen clorosulfua

Polyetylen clorosulfa chống chịu rất tốt với H

2O

2 và màu trắng của nó cho phép kiểm tra tốt bằng mắt thường. Cũng như các vật liệu khác có tính chống chịu với H

2O

2.

C.3. Găng tay nhiều lớp

C.3.1. Để cải thiện tính không thấm khí, găng tay nhiều lớp được làm bằng polycolorprene kiềm, một lớp cao su butyl và một lớp ngoài của polycloroprene. Găng tay kết quả sở hữu được tất cả chất lượng công nghệ của polycloroprene nhưng thấm khí nhiều hơn do có lớp butyl.

C.3.2. Trong trường hợp đặc biệt khi không đủ sức chống chịu với chất oxy hóa mạnh, găng tay polycloroprene có thể phủ lớp bảo vệ clorosulfonat polycloroprene kiềm. Clorosulfonat polycloroprene sẽ cung cấp khả năng bảo vệ chống chịu tất cả các chất oxy hóa mạnh.

C.3.3. Trong trường hợp sử dụng các điều kiện nghiêm ngặt, polycloroprene có thể được phủ bằng fluoroelastomer terpolymer, có tính chống chịu rất tốt đối với dầu, dầu nhờn, hầu hết các axit vô cơ và nhiều hydrocacbon aliphatic và aromatic (ví dụ tetraclorua cacbon, toluen, benzen và xylen).

C.3.4. Poly(vinyl clorua) mang chì cung cấp màng che chắn bức xạ ion. Loại găng này, yêu cầu xử lý tinh tế, có độ mòn thông thường như găng tay bên ngoài hoặc găng tay bên trong.

C.4. Kích thước găng tay

C.4.1. Quy định chung

Găng tay thiết bị phân tách được làm theo dải kích thước chuẩn. Nếu một vài người vận hành được yêu cầu làm việc trên cùng một thiết bị, kích thước được chọn theo bàn tay lớn nhất.

Khi một số người vận hành sử dụng cùng một găng tay, phải xem xét về vấn đề vệ sinh.

C.4.2. Chiều dài của găng hoặc ống găng tay

Chiều dài găng được chọn theo chiều sâu của thiết bị phân tách. Chiều dài điển hình là 700 mm, 50 mm và 800 mm. Chiều dài của ống găng tay được chọn theo chức năng ứng dụng.

C.4.3. Hình dáng của găng

Hình dáng găng thuận cho cả hai tay, bàn tay phải và bàn tay trái. Đối với thiết bị phân tách có một số lỗ hổng, việc chấp nhận găng tay thuận cả hai tay là đúng đắn, cho phép sử dụng cùng loại găng với bàn tay phải hoặc bàn tay trái. Có sẵn một vài hình dạng cổ tay, ví dụ hình côn, kiểu ống lồng và hình trụ.

C.5. Độ dày hiệu lực

Độ dày hiệu lực rất khác nhau và phải lựa chọn như là một chức năng của yêu cầu tiếp xúc, độ thấm, chống chịu hóa chất, độ bền cơ và chống chịu mòn.

C.6. Lỗ thông găng

C.6.1. Găng tay hoặc ống găng tay ghép với thiết bị phân tách thường được duy trì một cách máy móc.

C.6.2. Lỗ thông găng có thể có một "nút" lỗ-găng. Nút lỗ-găng là một chi tiết di động có thể cung cấp một miếng bịt toàn phần khi một găng hoặc hệ thống ống găng không được sử dụng.

C.6.3. Các ví dụ trong C.6.3.1 và C.6.3.2 là hai trong số nhiều phương pháp để thay thế găng hoặc hệ thống ống găng.

C.6.3.1. Các hướng dẫn sau đây được cung cấp để thay thế găng/ống găng tay-găng sử dụng một nút lỗ-găng, giả định nút lỗ-găng đã được lắp vào vị trí.

a) Tháo đai-găng, đẩy ghệt ra và rạch vòng tròn O trên lỗ găng.

b) Tháo tuột găng thay thế trên găng cũ và làm cho khớp vòng tròn O của găng vào vòng tròn O bên trong đã rạch trên lỗ thông.

c) Do găng mới, dễ tháo lỗ thông găng cũ sao cho nới lỏng bên trong găng mới. Phải tiến hành cẩn thận không làm tuột găng mới.

d) Thay thế vòng tròn O, đẩy ghệt ra rồi lắp đai-găng, đảm bảo găng mới đúng vị trí.

e) Đặt tay lên găng mới, tháo nút và chuyển găng cũ vào trong thiết bị phân tách sẵn sàng mở bao gói.

C.6.3.2. Cấu tạo của lỗ thông găng cho phép ống găng tay và găng hoặc găng tay dài được thay thế mà không sử dụng nút lỗ-găng, do đó giảm thiểu rủi ro vi phạm các điều kiện thiết bị phân tách. Xem Hình C.1 và C.2 để trợ giúp trong quy trình thay thế-ống găng.

Hướng dẫn về thay thế được cung cấp như sau.

a) Bảo đảm ống găng tay mới để sử dụng được lắp với một vòng cổ tay và găng;

b) Tháo kẹp bảo hiểm và vòng tròn O, sau đó, rất cẩn trọng, điều khiển đường viền đã tăng tính đàn hồi của ống găng tay hoặc găng tay dài từ đường rạch thứ nhất đến đường rạch thứ hai của lỗ thông.

c) Lắp ống găng tay hoặc găng tay dài mới bằng cách chuyển đường viền đàn hồi qua ống găng tay hiện có và vào trong vết rạch thứ hai của lỗ thông (gần sát thiết bị phân tách).

d) Làm việc từ phạm vi găng mới, điều khiển cẩn thận đường viền ống găng tay cũ khỏi đường rạch thứ nhất của lỗ thông, rồi di dời vào bề mặt bên trong thiết bị phân tách để sử dụng về sau hoặc di chuyển từ toàn bộ thiết bị qua cổng hộp hoặc bao gói.

e) Cuối cùng, thay thế ghệt vòng tròn O và đai kim loại để đảm bảo đường viền mới ở đường rạch thứ nhất.

C.7. Ống tay và găng

C.7.1. Mô tả

Ống tay có cổ tay được làm tăng tính đàn hồi để tạo ra khả năng bám chặt an toàn. Ống tay được gắn vào lỗ thông găng và được buộc an toàn bằng tác động của một ghệt vòng tròn O và đai kim loại theo cách tương tự găng tay dài. Các đầu đối diện của ống găng tay được lắp với vòng cổ găng có thể đổi lẫn.

C.7.2. Thay đổi găng

Có thể thay đổi găng để giảm thiểu rủi ro của vi phạm khí quyển vùng làm việc bằng cách tháo dời giản đơn găng cũ khỏi vòng cổ tay. Khuyến nghị phương pháp thay thế vô khuẩn. Ví dụ, theo các hướng dẫn khi tham khảo Hình C.2 a) đến C.2 c), "thay thế an toàn" của găng tay (không phá vỡ sự toàn vẹn của hệ thống) là tương đối dễ dàng.

Tuy nhiên, hệ thống thay-găng phải được thực hành trên cơ sở quy tắc đảm bảo tất cả mọi người vận hành thực hiện nhiệm vụ phải thông thạo quy trình này.

Các hướng dẫn và thay thế được quy định như sau.

a) Đặt đôi găng mới vào vùng làm việc qua thiết bị chuyển dời,

b) Tháo vòng tròn O an toàn của găng;

c) Điều khiển đường gân cổ-găng từ đường tâm rãnh của vòng cổ tay vào rãnh bên ngoài, tiến hành cẩn thận không làm rách miếng bịt kín không khí đã tạo nên trên vòng cổ tay [xem Hình C.2 a)].

d) Kéo nhẹ găng phía trong ống găng tay rồi giữ lại [xem Hình C.2 b)].

e) Lấy găng mới và lắc thẳng. Hướng thẳng găng mới, dùng bàn tay không, sao cho ngón cái của găng chỉ ra phía trên. Dùng ngón cái của bàn tay bên trong ống găng tay, chặn đường gân cổ găng vào tâm rãnh của vòng cổ tay. Với bàn tay không, nhẹ nhàng căng vòng găng vào trong tâm rãnh [xem Hình C.2 c)].

f) Dùng các ngón tay giữ găng cũ, nhẹ nhàng nới lỏng vòng cổ tay tại một điểm và làm cho găng cũ vòng quanh đường kính vòng cổ tay cho tới khi găng được gỡ ra. Lúc này mặt trong của găng ở ngoài và có thể tháo dời khỏi ống găng tay rồi loại bỏ như đồ thải đã ô nhiễm.

g) Lắp lại vòng tròn O của găng. Giữ vòng tròn O ở vị trí ban đầu qua thành của ống găng tay bằng một ngón tay hoặc ngón cái.

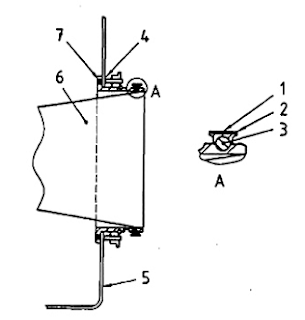

CHÚ DẪN1 Gá giữ găng

2 Đẩy ghệt

3 Vòng đệm tròn O

4 Vòng đệm

5 Khung thiết bị phân tách (mặt trong)

6 Găng

7 Lỗ thông găng

Hình C.1 - Lỗ thông găng và bộ gá găng

CHÚ DẪN1 Găng

2 Vòng tròn O của găng

3 Vòng tròn cổ tay

4 Vòng tròn O ống găng tay

5 Ống tay

6 Đường gân ống găng tay

7 Đường gân găng

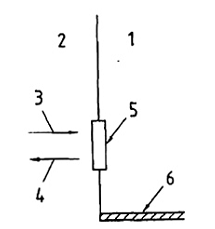

a) Quy trình thay găng - Bước 1

CHÚ DẪN1 Đường gân găng cũ

2 Vòng tròn O ống găng tay

3 Ống tay

4 Găng cũ

5 Đường gân ống găng tay

b) Quy trình thay găng - Bước 2

Hình C.2 – Quy trình thay găng

CHÚ DẪN1 Găng mới

2 Đường gân găng cũ

3 Đường gân găng mới

4 Vòng tròn O ống găng tay

5 Ống tay

6 Găng cũ

7 Đường gân ống găng tay

c) Quy trình thay găng - Bước 3

Hình C.2 - Quy trình thay găng (kết thúc)

C.8. Áo cộc

C.8.1. Thông thường áo cộc gồm một bộ đồ hai vỏ thường được sản xuất từ poly(vinyl clorua) mềm gắn kết với tấm kính nhựa cứng đính vào phần mũ bảo hộ. Áo cộc được gắn vào thiết bị phân tách và thường được định vị để tiếp cận thẳng đứng.

C.8.2. Hai vỏ cho phép áo bị ép giữa các lớp để sử dụng trong những ứng dụng áp suất dương, như phòng ngừa áo "giữ chặt" trên người vận hành và hạn chế chuyển động. Áo cộc một lớp vỏ có thể được sử dụng trong các ứng dụng áp suất âm.

C.8.3. Áo cộc kết hợp các dấu chấm lửng cho phép các chốt đàn hồi giữ áo ở tư thế phù hợp và giảm thiểu sức nặng vượt quá giới hạn sử dụng an toàn và hiệu quả.

C.8.4. Gắn găng vào áo tương tự như vào cổ tay găng.

Phụ lục D

(tham khảo)

Ví dụ thiết bị chuyển dời

D.1. Giới thiệu

Phụ lục này cung cấp các ví dụ về thiết bị chuyển dời đã đề cập trong 7.2. Các sơ đồ này dự kiến chỉ để minh họa các ví dụ về cấu hình có thể có và không phải là đặc tính cấu tạo có tính quy chuẩn

[26]. Các ví dụ không hoàn toàn đầy đủ.

D.2. Thiết bị chuyển dời A1

Khi vận hành theo quy trình chuyển dời đã được công nhận, không khí có thể chảy tự do qua thiết bị chuyển dời A.1 (xem hình D.1) giữa môi trường nền và môi trường thiết bị phân tách khi cửa mở.

VÍ DỤ Cửa, bảng tiếp cận, khóa kéo, bản lề cửa và băng đai, khuy bấm và nắp, túi.

CHÚ DẪN

1 Môi trường thiết bị phân tách

2 Môi trường nền

3 Lối vào

4 Lối ra

5 Cửa kín

6 Bề mặt làm việc của trạm kiểm soát

Hình D.1 - Thiết bị chuyển dời A1

D.3. Thiết bị chuyển dời A2

Khi vận hành theo quy trình chuyển dời đã được công nhận trong trạng thái động học, không khí có thể chảy tự do qua thiết bị chuyển dời A.2 (xem Hình D.2) môi trường thiết bị phân tách.

VÍ DỤ Khe hở động học, hang chuột.

CHÚ DẪN

1 Môi trường thiết bị phân tách

2 Môi trường nền

3 Lối vào

4 Lối ra

5 Dòng không khí

6 Bề mặt làm việc của trạm kiểm soát

Hình D.2 - Thiết bị chuyển dời A2

D.4. Thiết bị chuyển dời B1

Thiết bị chuyển dời B1 (xem Hình D.3), khi vận hành theo trình tự chính xác hoặc quy trình chuyển dời khớp nhau, không cho phép không khí chuyển trực tiếp giữa môi trường nền và môi trường thiết bị phân tách. Tuy nhiên, không khí từ môi trường nền có thể bị chặn lại rồi thoát vào môi trường thiết bị phân tách, và không khí từ môi trường thiết bị phân tách có thể bị giữ lại rồi thoát vào môi trường nền.

VÍ DỤ Buồng chuyển tiếp kín cửa kép, miệng túi, cổng xả thải lồng nhau và thiết bị kết nối.

CHÚ DẪN1 Môi trường thiết bị phân tách

2 Môi trường nền

3 Lối vào

4 Lối ra

5 Cửa kín

6 Bề mặt làm việc của trạm kiểm soát

Hình D.3 - Thiết bị chuyển dời B1

D.5. Thiết bị chuyển dời B2

Thiết bị chuyển dời B2 (xem Hình D.4) có cửa kín kép và các tiện ích cho phép thanh lọc và tạo chân không của thiết bị chuyển dời để đảm bảo tương thích của môi trường trước khi xuyên thủng nối liền với môi trường thiết bị phân tách.

Các khí rút thải yêu cầu loại bỏ một cách an toàn.

CHÚ THÍCH Tạo chân không có thể không chuyển dời chất lỏng, phụ thuộc vào tương quan điểm sôi của chất lỏng/áp suất.

CHÚ DẪN1 Môi trường thiết bị phân tách

2 Môi trường nền

3 Lối vào

4 Lối ra

5 Cửa kín

6 Bề mặt làm việc của trạm kiểm soát

7 Van

Hình D.4 - Thiết bị chuyển dời B2

D.6. Thiết bị chuyển dời C1

Thiết bị chuyển dời C1 (xem Hình D.5) có cửa và các bộ lọc HEPA khi được sử dụng ở thiết bị phân tách có áp suất dương và vận hành theo trình tự chính xác, không cho phép không khí chưa lọc từ môi trường nền tới môi trường thiết bị phân tách nhưng có thể cho phép không khí chưa lọc từ môi trường thiết bị phân tách tới môi trường nền. Thiết bị chuyển dời như vậy không phù hợp cho thiết bị phân tách có áp suất âm bởi vì không khí chưa lọc từ môi trường nền có thể được phép tới môi trường thiết bị phân tách. Thiết bị chuyển dời C1 không được giới thiệu khi có yêu cầu bảo vệ người vận hành và bên thứ ba trong thiết bị phân tách áp suất dương.

VÍ DỤ Buồng chuyển tiếp lọc một lần

CHÚ DẪN1 Môi trường thiết bị phân tách

2 Dòng không khí

3 Môi trường nền

4 Bộ học HEPA

5 Áp suất dương

6 Lối vào

7 Lối ra

8 Cửa kín

9 Bề mặt làm việc trạm kiểm soát

Hình D.5 - Thiết bị chuyển dời C1

D.7. Thiết bị chuyển dời C2

Thiết bị chuyển dời C2 (xem Hình D.6) có cửa và các bộ lọc HEPA khi được sử dụng ở thiết bị phân tách có áp suất âm và vận hành theo trình tự chính xác hoặc quy trình chuyển dời khớp nhau, không cho phép không khí chưa lọc từ môi trường nền tới môi trường thiết bị phân tách (không khí như vậy chuyển thẳng vào không gian phía dưới bề mặt công tác của môi trường thiết bị phân tách và sau đó thoát qua khói thải) hoặc không khí chưa lọc từ môi trường thiết bị phân tách tới môi trường nền với thiết bị phân tách ở trạng thái làm việc. Thiết bị chuyển dời như vậy không thích hợp để sử dụng với thiết bị phân tách áp suất dương.

VÍ DỤ Buồng chuyển tiếp lọc một lần.

CHÚ DẪN1 Môi trường thiết bị phân tách

2 Dòng không khí

3 Môi trường nền

4 Bộ lọc HEPA

5 Áp suất âm

6 Lối vào

7 Lối ra

8 Cửa kín

9 Bề mặt làm việc trạm kiểm soát

10 Khí thải

HÌNH D.6 - Thiết bị chuyển dời C2

D.8. Thiết bị chuyển dời D1

Thiết bị chuyển dời D1 (xem hình D.7) có cửa và các bộ lọc HEPA, khi vận hành theo trình tự chính xác hoặc quy trình chuyển dời khớp nhau, không cho phép không khí chưa lọc từ môi trường nền tới môi trường thiết bị phân tách hoặc không khí chưa lọc từ môi trường thiết bị phân tách tới môi trường nền

VÍ DỤ Buồng chuyển tiếp bộ lọc kép, hoặc thiết bị phân tách được sử dụng như một thiết bị chuyển dời

CHÚ DẪN1 Môi trường thiết bị phân tách

2 Van

3 Môi trường nền

4 Bộ lọc HEPA

5 Lối vào

6 Lối ra

7 Cửa kín

8 Bề mặt làm việc trạm kiểm soát

Hình D.7 - Thiết bị chuyển dời D1

D.9. Thiết bị chuyển dời D2

Thiết bị chuyển dời D2 là một thiết bị chuyển dời D1 đã mô tả trong D.8 được lắp liên động và lệch thời gian kiểm soát lối vào/lối ra, khi vận hành với quy trình chuyển dời có hiệu lực, sẽ tạo ra một thời kỳ cho phép mọi quy trình khử ô nhiễm bề mặt có đủ thời gian để giảm thiểu sự lan truyền ô nhiễm.

D.10. Thiết bị chuyển dời E

Thiết bị chuyển dời E (xem Hình D.8) là đối tượng để vệ sinh cùng với các nội dung của nó, nếu có thể, trước khi mở vào vùng khác đã là đối tượng để vệ sinh.

VÍ DỤ Thiết bị chuyển dời thể khí/nồi hấp, gồm dụng cụ phân tách chuyển dời nào đó và kết nối cố định nồi hấp và các thiết bị tương tự.

CHÚ DẪN1 Môi trường thiết bị phân tách

2 Van ba ngả

3 Cặp kết nối nhanh

4 Môi trường nền

5 Bộ lọc HEPA

6 Lối vào

7 Lối ra

8 Cửa kín

9 Bề mặt làm việc trạm kiểm soát

Hình D.8 - Thiết bị chuyển dời E

D.11. Thiết bị chuyển dời F

Thiết bị chuyển dời F (xem Hình D.9) và các vòng đệm bên trên thiết bị phân tách. Thiết bị chuyển tiếp được sử dụng thông thường như một thùng vận chuyển. Một số thiết bị có thể tháo rời để rút không khí.

VÍ DỤ Hệ thống chuyển dời nhanh, giao diện cơ giới chuẩn và các kết nối van chia ngả.

CHÚ DẪN1 Môi trường thiết bị phân tách

2 Môi trường nền

3 Cặp kết nối nhanh

4 Cửa hoặc van khóa liên động kép

5 Bề mặt làm việc hoặc trạm kiểm soát

Hình D.9 - Thiết bị chuyển dời F

Phụ lục E

(tham khảo)

Thử nghiệm rò rỉ

E.1. Giới thiệu thử nghiệm rò rỉ

E.1.1. Quy trình

Phải áp dụng quy trình thử trong các điều kiện làm việc bình thường. Khi sử dụng áp suất hoặc lưu lượng để tạo dòng tốc độ hoặc khối lượng để giảm thiểu hoặc ngăn ngừa chuyển dời của vật chất không mong muốn, khả năng của các hệ thống như vậy phải được thiết lập bởi quy trình thử đã được thỏa thuận, có thể định lượng và có khả năng lặp lại.

Các quy trình thử phải đưa vào xem xét:

a) vận hành bình thường,

b) trạng thái nghỉ hoặc trạng thái chờ,

c) sự thay đổi tạm thời trong quá trình a) và b),

d) sự cố áp suất hoặc dòng không khí.

Khi sử dụng găng hoặc hệ thống găng, thử nghiệm quy nạp phải bao gồm sự thay đổi thể tích tạm thời khi tất cả các vị trí găng tay của người vận hành được lồng vào hoặc tháo ra đồng thời, vì sự thay đổi áp suất đáng kể có thể từng trải vượt quá 1000 Pa.

Mọi thiết bị có ảnh hưởng thể tích tương tự cũng phải được đưa vào quy trình thử.

E.1.2. Thiết bị thử

Thiết bị và quy trình thử phải thích hợp với quá trình. Thiết bị thử phù hợp gồm:

a) máy tạo trạng thái sol khí trong môi trường khí và quang kế,

b) máy tạo trạng thái sol khí trong môi trường khí và máy đếm hạt rời rạc,

c) máy tạo giọt nhỏ trên đĩa quay tròn hoặc kiểm chứng tương tự, và hệ thống phát hiện thích hợp.

E.1.3. Phương pháp

Trạng thái sol khí trong môi trường khí được tạo bên ngoài của thiết bị phân tách tại vùng quan tâm. Tiến hành so sánh nồng độ hạt bên ngoài và bên trong để xác định liệu đã xảy ra thẩm thấu đáng kể.

Quy trình thử và thể thức phải được triển khai cho từng ứng dụng.

E.2. Phát hiện áp lực rò rỉ

E.2.1. Rò rỉ chủ yếu có thể được phát hiện bởi một số phương pháp có thể lựa chọn. Các phương pháp trong E.2.1.1. và E.2.1.2 được cho biết.

E.2.1.1. Áp dụng một lượng dung dịch xà phòng cho vùng nghi ngờ của thiết bị phân tách đưa thử. Sự rò rỉ sẽ được hiển thị bởi các bong bóng của dung dịch xà phòng.

E.2.1.2. Để lựa chọn thay thế thứ nhất cho phép thử trong E.2.1.1, rò rỉ có thể phát hiện được bằng cách bơm heli hoặc chất thay thế phù hợp vào thiết bị phân tách đến áp suất dương tới 1000 Pa. Sử dụng cực dò phù hợp, có thể theo dõi được sự rò rỉ của vùng nghi ngờ.

CHÚ THÍCH 1 Phương pháp trong E.2.1.1 hoặc E.2.1.2 được đánh giá định lượng với các khí đã đánh dấu, có thể tiến hành phân biệt được giữa các mức rò rỉ.

CHÚ THÍCH 2 Có thể sử dụng các phương pháp khác để định vị sự rò rỉ, ví dụ tạo áp lực bằng khí amoniăc và phát hiện bằng vải chỉ thị pH ướt, hoặc sử dụng khói có thể nhìn thấy bằng mắt thường, chụp ảnh hoặc tư liệu video.

E.2.2. Các phương pháp sau đây để tăng cường độ nhạy, được nêu ra như là một hướng dẫn

a) sử dụng thử nghiệm bong bóng dùng một chất hoạt tính bề mặt thích hợp;

b) sử dụng cực dò "người hít vào" dẫn nhiệt với CO

2, He, Ar, ..v..v...;

c) sử dụng cực dò "người hít vào" phát hiện ion hóa với SF

6;

d) sử dụng quang phổ kế khối lượng heli với cực dò "người hít vào" có heli.

Giả định quy ước rằng rò rỉ của thiết bị phân tách được phân bố đều đặn và không xuất hiện qua một tuyến rò rỉ đơn giản. Giả định này có thể không thích hợp trong một thiết bị phân tách. Tuyến rò rỉ đơn giản có thể tạo ra sự suy giảm cục bộ không chấp nhận được đối với khí quyển. Do đó thiết kế phải nhấn mạnh, khi có thể áp dụng, tầm quan trọng của việc quy định phương pháp rò rỉ thích hợp.

Phải áp dụng các phòng ngừa khi sử dụng khí thử trơ. Khi trơ có thể gây chết bởi ngạt.

Khi sử dụng heli, phải tiến hành cẩn thận để đảm bảo rằng hỗn hợp khí thử bên trong thiết bị được trộn kỹ.

CHÚ THÍCH 1 Heli có thể thấm vào vật liệu polyme và tắt bốc khí có thể tạo ra sự cố.

CHÚ THÍCH 2 Có thể thấy nhiều thông tin trong tài liệu tham khảo

[24].

E.3. Thử nghiệm định lượng rò rỉ

E.3.1. Thử nghiệm bảo toàn áp suất

E.3.1.1. Thử nghiệm rò rỉ đối với thiết bị phân tách vỏ cứng áp suất âm

ISO 10648-2 quy định ba phương pháp thử nghiệm rò rỉ đối với thiết bị phân tách tường cứng áp suất âm đã mô tả trong ISO 10648-1:

a) phương pháp oxy (xem ISO 10648-2:1994, 5.1);

b) phương pháp thay đổi áp suất (xem ISO 10648-2:1994, 5.2);

c) phương pháp áp suất không đổi (xem ISO 10648-2:1994, 5.3);

Tốc độ rò rỉ được đo tại áp suất làm việc bình thường (thường khoảng 250 Pa) để kiểm tra trong quá trình sử dụng vận hành, và đến 1000 Pa đối với phép thử chấp nhận.

Các phương pháp trên được quy định đối với phép thử áp suất âm, tách riêng khỏi phương pháp oxy có thể thực hiện trong kiểu áp suất dương hoặc âm. Những thay đổi toán học thích hợp cần thiết phải thực hiện khi tính toán các kết quả.

Phương pháp thử áp suất tiếp tục (Parjo), có thể được áp dụng trên cùng dải tốc độ rò rỉ mỗi giờ như các phương pháp nêu trên, cũng được nêu trong Phụ lục F. Phép thử Parjo có thể là thích hợp đối với các điều kiện yêu cầu giảm ô nhiễm đến mức tối thiểu của thiết bị thử hoặc giảm thiểu thời gian thử.

Các phép thử áp suất tại điều kiện khí quyển kín là đối tượng để thay đổi về nhiệt độ và các thông số môi trường. Sử dụng các thiết bị đo nhạy để đo các thông báo sẽ phân bố tỷ mỉ sai số của phép thử này.

Thiết bị phân tách có thể là, trong hoạt động bình thường hoặc sai lỗi hệ thống, thực nghiệm cả hai kiểu thức dương và âm phải thiết lập định lượng tốc độ rò rỉ trong cả hai trạng thái.

E.3.1.2 Phòng ngừa trước khi thử

Thử nghiệm bảo toàn áp suất có thể được áp dụng chỉ trong trường hợp khi các rủi ro tối thiểu là phức tạp. Tuy nhiên, mọi phép thử mang lại một số rủi ro ở mức độ nhỏ cho thiết bị và người vận hành.

Trong quá trình thử chấp nhận, phòng ngừa an toàn được theo dõi để phán đoán theo kinh nghiệm là thiết yếu và liên quan đến các trạng thái quá áp hoặc hạ áp của thiết bị phân tách đưa thử. Phép thử chống chịu áp suất không bao giờ được vượt quá, bởi vì hư hỏng cấu trúc có thể xảy ra cho thành mỏng, ..v..v. Phép thử giảm áp cũng có khả năng gây ra hư hỏng, ví dụ sự suy sụp của cấu trúc nhẹ.

Khi thử nghiệm thiết bị về bảo toàn áp suất cao hoặc trung bình, yêu cầu phương pháp thẩm vấn. Phép thử tăng áp suất riêng, tức là, thử tốc độ rò rỉ, yêu cầu thể tích không thay đổi. Các phương pháp thử này có độ nhạy cao với những thay đổi nhỏ về thể tích, do đó mọi thiết bị đã lắp đặt đều có thể bị thay đổi thể tích, không chỉ dẫn đến các kết quả không xác thực mà còn cho phép giảm bớt vật liệu, ví dụ dầu và mỡ.

Nếu sử dụng khí trơ từ thùng chứa được điều áp là môi trường thử, cần thiết giảm áp và phải đặt thiết bị điều chỉnh và phải tiến hành kiểm tra trước khi thử. (Tham khảo những phòng ngừa thích hợp trong xử lý, bảo quản và sử dụng khí nén).

Thử nghiệm tốc độ rò rỉ của thiết bị phân tách "chủ động" yêu cầu sự chú ý đặc biệt. Điều bắt buộc là phải tuân theo các quy chuẩn ngành về an toàn. Trước khi dự tính thử nghiệm, phải hoàn tất việc điều tra kỹ lưỡng. Việc điều tra sẽ đảm bảo có thể tiến hành cô lập thiết bị phân tách theo biện pháp hợp lý và an toàn cho phép nhanh chóng trở lại trạng thái vận hành bình thường trong trường hợp khẩn cấp.

Khi các phép thử hoàn tất hoặc trì hoãn, điều quan trọng phải đảm bảo thiết bị phân tách được thực hiện an toàn, đặc biệt nếu không được giám sát qua đêm trong điều kiện không bị kích thích. Hạ nhiệt độ của một số cấp có thể gây ra ứng suất đáng kể trên đoạn tường mỏng chịu trạng thái áp suất âm.

E.3.1.3. Đạt trạng thái ổn định

Trước khi có thể bắt đầu mọi phép thử tốc độ rò rỉ, thiết bị phân tách phải ở trạng thái không hoạt động. Khi có thể và khả thi, thiết bị phân tách có thể bị thay đổi thể tích bằng cách ép buộc "mang tính pháp lý" hoặc chuyển động của các bảng hoặc các cấu trúc nhẹ khác, trong suốt thời kỳ thử. Tốc độ rò rỉ cho phép và độ nhạy yêu cầu để phát hiện tốc độ là những yếu tố quan trọng. Nếu yêu cầu tốc độ rò rỉ rất thấp thì việc đạt được trạng thái ổn định thỉnh thoảng là rất khó khăn do thay đổi khí hậu. Nếu có thể thực hành, thiết bị phân tách phải được cách ly. Sự thay đổi nhỏ trong điều kiện bao quanh có thể dẫn đến tốc độ rò rỉ thấy rõ hoặc thậm chí vượt quá tốc độ cho phép. Thiết bị phân tách đưa thử cần đặt trong diện tích không có tác động của ánh nắng trực tiếp và các tải trọng. Để đảm bảo tất cả thiết bị ở cùng nhiệt độ, thiết bị thử phải được định vị khoảng 30 phút trước khi thử, hoặc lâu hơn nếu có thể.

Duy trì các điều kiện bao quanh ổn định có thể là khó khăn. Nếu độ ổn định cần thiết không thể duy trì được trong thời kỳ thử, phải tiến hành thử trước hoặc sau giờ làm việc bình thường.

Thử nghiệm thiết bị phân tách trong môi trường được kiểm soát có thể có một số khó khăn. Kiểm soát không đầy đủ hoặc sai lỗi có thể gây ra những biến đổi đột ngột về áp suất khí quyển, và đường vào qua cửa nút không khí có thể cần thiết phải hạn chế khi việc quan sát đang hoạt động. Điều quan trọng là phải xem xét độ an toàn liên quan phải có hiệu lực. Biện pháp tốt nhất có thể là tiến hành thử trong các giờ yên tĩnh hoặc trong thời gian gián đoạn.

E.3.1.4. Triển khai phương trình

Tốc độ qua vòi phun, giả thiết vòi phun và hệ số giãn nở là thống nhất, được nêu bởi

v = (2xDp/p)0.5 (E.1)

trong đó

v là tốc độ, tính bằng mét trên giây;

p là tỷ trọng tính bằng kilogram trên mét khối (không khí khô = 1,205 kg.m

-3 tại 101,3 kPa, 20

oC;

Dp là độ chênh áp, tính bằng pascal, qua vòi phun.

Tốc độ thể tích dòng bằng tốc độ thời gian diện tích, do đó

q = (2xDp/p)0.5x A x 3600 (E.2)

trong đó

q là rò rỉ mỗi giờ từ thiết bị phân tách, tính bằng mét trên giờ;

A là diện tích, tính bằng mét vuông.

Thay thế

(2/p)0.5 = (2/1,205)0.5 = 1,28 (E.3)

q = 1,28 x A x 3600 x Dp0.5 (E.4)

CHÚ THÍCH 1 Kích thước vòi phun và chênh áp chỉ được xem xét khi tính toán tốc độ rò rỉ dòng.

CHÚ THÍCH 2 Rủi ro tiềm ẩn từ rò rỉ yêu cầu đánh giá cẩn thận. Rò rỉ hướng vào trong ở thiết bị áp suất âm qua vòi phun nhỏ có khuynh hướng tạo ra các tia tốc độ cao không chắc xảy ra khả năng ô nhiễm bị pha loãng bởi dòng không khí của thiết bị phân tách. Tương tự, thiết bị áp suất dương có rò rỉ hướng ra ngoài có thể tạo ra ô nhiễm cục bộ không chấp nhận.

Các phương pháp thử trong E.3 đối với thiết bị phân tách thể tích không đổi tuân theo phương trình Định Luật Khí kết hợp (tính theo thuật ngữ tuyệt đối)

(p1xV1)/T1 = (p2xV2)/T2 (E.5)

trong đó

p là áp suất tuyệt đối, tính bằng pascal;

T là nhiệt độ tuyệt đối, tính bằng kenvin;

V là thể tích của thiết bị phân tích, tính bằng mét khối.

CHÚ THÍCH 1 Đối với thể tích không đổi, 1 K biến đổi trong nhiệt độ sẽ gây ra 334 Pa biến đổi trong áp suất.

CHÚ THÍCH 2 Các quy trình thử (ngoại trừ đối với Parjo) được tiến hành trong khoảng thời gian là 1 h và áp suất thử ban đầu tại hoặc trên 1 kPa. Thể tích của khí rò rỉ (trong hoặc ngoài) tỷ lệ với thay đổi áp suất khi hiệu chỉnh đối với mọi áp lực kế và thay đổi nhiệt độ.

Bằng cách giữ nguyên thể tích không đổi và phân tích thành thừa số thể tích từ hai vế của phương trình, công thức trở thành:

Vx[p1/T1 = p2/T2] (E.6)

Các quy trình thử trong điều E.3 được thực hiện trong khoảng thời gian 1 h và áp suất thử ban đầu tại hoặc trên 1 000 Pa để đưa vào hoạt động. Thể tích của khí rò rỉ trong hoặc ngoài của thể thử tổng cộng (không đổi) tỷ lệ với thay đổi áp suất. Do đó tốc độ rò rỉ mỗi giờ được cân bằng với thay đổi áp suất phân đoạn trong một giờ. Những thay đổi về tốc độ và áp suất lực kế trong quá trình thử yêu cầu hiệu chỉnh tốc độ rò rỉ mỗi giờ như đã chỉ ra ở phương trình (E.6).

E.3.1.5. Tốc độ rò rỉ mỗi giờTốc độ rò rỉ mỗi giờ

Rh của thiết bị phân tách, được biểu thị bằng số nghịch đảo giờ (h

-1), được nêu bởi:

Rh = q/V (E.7)

trong đó

q là rò rỉ mỗi giờ của thiết bị phân tách, tính bằng mét khối trên giờ;

V là thể tích của thiết bị phân tách, tính bằng mét khối.

CHÚ THÍCH 1 Với ngoại lệ của phép thử oxy, các phương pháp thử giả thiết thiết bị cấu trúc cứng thể tích-không đổi. Tốc độ rò rỉ của hệ thống mỏng hoặc mềm nhận được bằng các phương pháp áp suất sẽ rất khác nhau do thay đổi thể tích.

Găng tay và áo cộc phải được che phủ trong quá trình thực hiện các phép thử rò rỉ sử dụng phương pháp khác với phương pháp oxy.

E.3.1.6. Phân loại

Phân loại thiết bị phân tách theo tốc độ rò rỉ mỗi giờ được nêu trong Bảng E.1

Bảng E.1 - Phân loại thiết bị rò rỉ và các phương pháp thử thích hợp

| Loại | Tốc độ rò rỉ giờ, Rh,

h-1 | Bảo toàn áp suất | Phương pháp thử |

| 1 | £ 5 x 10-4 | Cao | Phương pháp oxy, phương pháp thay đổi áp suất hoặc phương pháp Parjo |

| 2 | < 2,5 x 10-3 | Trung bình | Phương pháp oxy, phương pháp thay đổi áp suất hoặc phương pháp Parjo |

| 3 | < 10-2 | Thấp | Phương pháp oxy, phương pháp thay đổi áp suất hoặc phương pháp áp suất không đổi |

| 4 | < 10-1 | Phương pháp áp suất không đổi |

CHÚ THÍCH 1 Sự phân loại và các phương pháp thử trong ISO 10648-2 kết hợp với các mức bảo toàn áp suất cho phép so sánh với cột phân chia trong Phụ lục A.

CHÚ THÍCH 2 Bao gồm phương pháp Parjo khi thích hợp.

CHÚ THÍCH 3 Các phương pháp thử ISO 10648-2 áp dụng cho thiết bị phân tách áp suất âm nhưng có thể sửa đổi cho thiết bị phân tách áp suất dương, với ngoại lệ của phương pháp oxy. |

E.3.2. Phương pháp cân bằng khối lượng để đánh giá tốc độ rò rỉ giờ có thể chấp nhận

E.3.2.1. Lý do căn bản

Lý do căn bản trên cơ sở thực tế là khi có ô nhiễm trong không khí ở bên ngoài của thiết bị phân tách áp suất âm, dòng qua rò rỉ cho phép ô nhiễm trong không khí này dẫn tới bên trong của thiết bị phân tách. Khi có ô nhiễm bên trong không khí bên trong của thiết bị phân tách áp suất dương, dòng qua rò rỉ cho phép ô nhiễm dẫn tới môi trường nền xung quanh thiết bị phân tách. Trong cả hai trường hợp, nồng độ của rò rỉ có thể được pha loãng bởi dòng không khí trong không gian rò rỉ đi vào. Sử dụng phương trình cân bằng khối lượng để đánh giá tốc độ rò rỉ mỗi giờ từ nồng độ cân bằng của ô nhiễm trong hai thể tích không khí được kết nối nhau bằng sự rò rỉ.

E.3.2.2. Các giới hạn

E.3.2.2.1. Các tính toán không đưa vào giải trình các điều kiện cục bộ tại nơi rò rỉ khi mức độ ô nhiễm từ rò rỉ có thể không bị pha loãng đến mức có thể chấp nhận. Trong thực tế, yếu tố an toàn đáng kể cho phép giảm thiểu các tác động cục bộ.

E.3.2.2.2. Giả thiết rằng đã sử dụng phân tích rò rỉ để xác lập nồng độ ô nhiễm cực đại có thể chấp nhận, về chất lượng sản phẩm trong trường hợp thiết bị phân tách áp suất âm hoặc về sự an toàn của người vận hành trong trường hợp thiết bị phân tách áp suất dương.

Giả thiết rằng

- nồng độ ô nhiễm trong rò rỉ giống như nồng độ ô nhiễm ở khoảng trống đầu dòng (áp suất cao hơn).

- không khí ở khoảng trống tác động bởi rò rỉ được trộn kỹ (đây là trạng thái không mong đợi trong dòng không khí định hướng hoặc tốc độ thấp).

- trộn không khí bằng rò rỉ không có nồng độ ô nhiễm ban đầu,

- quá trình đã đạt được tới trạng thái chờ.

E.3.2.3. Ước lượng

Tốc độ rò rỉ mỗi giờ, lệ thuộc vào các giới hạn trong E.3.2.2, được đánh giá theo phương trình sau:

(E.8)

Trong đóRh là tốc độ rò rỉ mỗi giờ, tính bằng nghịch đảo của giờ (h

-1);

Vs là thể tích của khoảng trống tác động bởi rò rỉ, tính bằng mét khối;

ca là nồng độ ô nhiễm hạt trong không khí có thể chấp nhận trong khoảng trống bị rò rỉ tác động, tính bằng mililit trên mét khối (hoặc biện pháp phù hợp khác)

Rac là tốc độ thay đổi không khí trong khoảng trống bị rò rỉ tác động, tính bằng nghịch đảo của giờ (h

-1);

c1 là nồng độ ban đầu của ô nhiễm hạt trong không khí của rò rỉ, tính bằng mililit trên mét khối (hoặc cùng đơn vị với

ca);

V là thể tích của thiết bị phân tách, tính bằng mét khối.

Công thức này được viết như vậy có thể áp dụng cho khoảng trống bên trong của thiết bị phân tách áp suất âm hoặc khoảng trống môi trường bao quanh của thiết bị phân tách áp suất dương.

E.4. Thử nghiệm định lượng rò rỉ của thiết bị phân tách màng mềm

E.4.1. Thiết bị phân tách màng mềm có thể bị hư hỏng trong quá trình thử bởi chênh áp lớn vượt quá áp suất hoạt động.

E.4.2. Thiết bị phân tách màng mềm phải được thử theo phương pháp oxy.

CHÚ THÍCH Ngay khi nhận được các kết quả định lượng chấp nhận, điều quan trọng là phải đảm bảo phép thử áp suất dương đối với phép thử thường xuyên tại áp suất làm việc, đặc biệt là đối với thiết bị phân tách không bị tổn hại do sử dụng thử nghiệm áp suất âm, ví dụ thiết bị phân tách vô khuẩn.

Thiết bị phân tách không đạt được áp suất thử phân loại chấp nhận là 1000 Pa nhưng vẫn yêu cầu tốc độ rò rỉ mỗi giờ cho mục đích phân tích nguy cơ phải thử tại 250 Pa trong thời gian ít hơn 1 h. Kết quả tốc độ rò rỉ mỗi giờ phải gấp đôi đối với mục đích phân tích [xem phương trình (E.4)].

E.5. Các ví dụ phép thử rò rỉ găng tay

E.5.1. Quy định chung

Các phép thử phân giã áp suất đã mô tả chỉ là một số trong nhiều phép thử có thể sử dụng để thử nghiệm găng tay và dự kiến để minh họa quy trình thử rò rỉ găng tay. Có thể sử dụng các phương pháp thử rò rỉ găng tay khác theo thỏa thuận giữa khách hàng và nhà cung cấp trong các tình huống thích hợp.

E.5.2. Phép thử đối với thiết bị phân tách áp suất âm

E.5.2.1. Tổng quan

Kiểm tra găng tay bằng cảm quan (nhìn) là quan trọng, vì áp suất có thể không có khả năng tiết lộ hư hỏng "tự dán". Phép thử trong E.5.2.2 mô tả một phương pháp đơn giản để thử nghiệm găng tay về những rò rỉ trong thiết bị phân tách áp suất âm vận hành khi sụt áp lớn hơn - 170 Pa. Máy thử rò rỉ găng tay

in situ gồm có một áp kế nhạy hoặc một thiết bị tương tự lắp vào một tấm dán. Đó là thích hợp để thử nghiệm hệ thống găng/găng tay dài/ống găng tay lắp vào lỗ tháo găng.

E.5.2.2. Phương pháp vận hành

Để thực hiện phép thử, quy trình sau đây được giới thiệu.

a) Cắm điện bật áp kế.

b) Nếu áp kế có công tắc dải HI-LO, chọn cài đặt dải LO.

c) Điều chỉnh áp kế về zero. Các thay đổi nhỏ từ ± 3 Pa đến ± 4 Pa từ zero sẽ không có tác động bất lợi đến kết quả hoặc độ nhạy của các phép thử. Mỗi lần đơn vị "được điều chỉnh xuống số không", có thể sử dụng để thử độ nguyên vẹn của găng tay/găng tay dài.

d) Định vị nhẹ tấm dán của máy thử rò rỉ găng lên vòng lỗ tháo găng của găng/găng tay dài đưa thử, thực hiện cẩn thận để đảm bảo tấm dán được thẳng hàng với lỗ tháo găng. Định vị mạnh mẽ của đơn vị có thể giữ không khí có áp suất dương nhỏ giữa đơn vị và găng tay.

e) Ép chắc đơn vị vào lỗ tháo găng với lực không đổi, cẩn thận quan sát số đọc của áp kế. Tác động ép đơn vị bằng các lực khác nhau có thể gây ra các dao động từ ± 3 Pa đến ± 4 Pa; mặt khác, điều đó sẽ không có tác động bất lợi đến các kết quả và độ nhạy của phép thử. Bằng thực nghiệm, người vận hành có thể nhận biết những vấn đề tiềm ẩn trong thời kỳ 10 s thử. Găng/găng tay dài khả nghi phải được thử lại, và thời gian thử lâu hơn có thể là cần thiết để nhận kết quả xác thực.

f) Thử tất cả các găng/găng tay dài được lắp và trước khi vận hành thiết bị phân tách.

E.5.2.3. Các kết quả

E.5.2.3.1. Đạt

Nếu găng/găng tay dài không bị hỏng, lành lặn, số đọc chỉ dẫn trên áp kế giữ không đổi trong phạm vi ± 2 Pa đến ± 10 Pa (hoặc, tốt hơn là ± 5 Pa).

E.5.2.3.2. Không đạt

Nếu găng/găng tay dài bị hỏng, số đọc chỉ dẫn trên áp kế tăng dần giá trị âm (tức là -10 Pa; -15 Pa, - 19 Pa). Xu hướng này trở nên rõ rệt và tiến triển không ngừng.

Tốc độ thay đổi sẽ tỷ lệ với mức độ hư hỏng độ toàn vẹn của găng tay.

Mọi phép thử chỉ ra khả năng hư hỏng phải được lặp lại. Điều này dễ dàng thực hiện bằng cách giải thoát áp suất của đơn vị thử áp vào lỗ tháo găng, sẽ cho phép áp kế trở về zero, rồi sau đó áp dụng lại áp suất để bắt đầu thử lại. Găng/găng tay dài bị hỏng sẽ tạo ra kiểu phản ứng giống nhau trên mỗi phép thử.

E.5.2.4. Độ nhạy

Phép thử bị tổn thương tỷ lệ với sự giảm sút áp suất làm việc bên trong thiết bị phân tách. Sự giảm sút áp suất vận hành bên trong cao hơn, cung cấp các kết quả thử rõ rệt hơn, như chỉ ra trong Phương trình (e.4). Do đó, tăng gấp đôi sự giảm sút sẽ gần như gấp đôi tốc độ rò rỉ. Đối với các sụt áp nhỏ, tốc độ rò rỉ tuân theo liên tục phương trình tuyến tính.

E.5.3. Phép thử rò rỉ găng tay và áp suất dương

E.5.3.1. Tổng quan

Hệ thống thử nghiệm rò rỉ áp suất dương yêu cầu một nắp kín để đậy lỗ găng/găng tay dài, được lẎp với hai ống lắp. Một ống lắp được dùng nối vớh van nhạy để cấp và thoát khí nén. Ống thứ hai dùng để gắn vào vi áp kế điện tử.

Phương pháp này chỉ được sử dụng trước khi khửô nhiễm và không phải là phép thử quá trình.

E.5.3.2. Quy trình thử

Khi nắp kín được đặt lên vòng lỗ tháo găng, một khoảng trốnC được tạo ra giṊa nắp và bề mặt bên trong của găng. Sau đó khoảng trống này đượb điều áp đến 1000 Pa và cho phép đến ổn định. SṤt áp trong áp sqất này sẽ chỉ thị sự rò rỉ qua vải găng hoặc dàn xếp an toàn. Phải tuân theo các bước sau đây

a) Trước khi bắt Đầu thử, điều quAn trọng là phải kiểm tra cảm quan (nhìn) găng/găng tay dài về mỉi hư hỏng rõ ràng.

b) Nắm chắc tất cả các ngón Tay lên phạm vi băng tay trong thiết bị phân tách.

c) Nối tuyến không khí tới thiết bị phân tách.

d) Bật áp kế.

e) Điều chỉnh áp kế về zero bằng cách ấn "nút điều chỉnh về số không" khi giữ máy thử rò rỉ ở khJảng trống tự do. Những thay đổi nhỏ từ ± 3 Pa đḻn ± 4 Pa từ zerk sẽ không có tác động bất lợi đến kết quả hoặc độ nhạy của các Phép thử.

f) Đặt mũ kín lên máy thử rò rỉ găng trên vòng lỗ thônB bên ngoài của găng đưa thử.

g) Bơm căng găng bẑng cách thao táb van. Đồng hồ của áp kế sẽ hiển thị áp suất trojg phạm vi găng tính bằng pascal. Găng được bơm căng đến giá trị tối thiểu là 500 Pa và tối đa là 1000 Pa; điều đó có thể thực hIện một số lần bơm không khí đạt tới áp suất yêu cầu để ổn định hệ thống.

h) QuaN sát số đọc trên áp kế. Găng tay lành lặn sẽ chṈ số đọc ổn định.

Bằng thực nghiệm, người vận hành có thể nhận biết những vấn đề tiềm ẩn trong thời kỳ 10 s thử. Găng/găng tay dài khả nghi phải được thử lại, và thời gian thử lâu hơn có thể l@ cần thiết để nHận kết quả xác thực.

E.5.3.3. Các kết quả

E.5.3.3.1. Đạt

Nếu găNg/găng tay dài không bị hỏng, lành lặn, số đọc chỉ dẫn trên áp kế giữ không đổi trong phạm vi 2 Pa đến 10 Pa, phải chịu những thay đổi nhỏ được ghi trong E.5.3.2.

E.5.3.3.2. KHông đạt

Nếu gănC/găng tay dài bị hỏng, số đọc chỉ dẫn trên áp kẚ sẽ giảm (tức l` 500 Pa, 495 Pa, 490 Pa). Xu hướng này trở nên rõ rệt và tiến triển không ngừng.

Tốc độ thay đổi sẽ tỷ lệ với mức độ hư hỏng độ toàn vẹn của găng tay.

Mọi phép thử ghi nhận thay đổi rõ rệt về áp suất phải được khảo sát chi tiết (ví dụ vòng cổ găng định vị không đúng, găng hỏng) hoặc thử lại hoặc thay thế găng/găng tay dài nghi vấn để thực hiện thành công phép thử.

E.6. Ví dụ các phép thử đối với áo cộc

E.6.1. Thử nghiệm chấp nhận đối với thiết bị có áo cộc mềm có thể tiến hành theo phương pháp oxy đã mô tả trong ISO 10648-2.

E.6.2. Sau khi nhận được các kết quả định lượng chấp nhận, điều quan trọng là phải đảm bảo các phép thử áp suất để so sánh với thử nghiệm thường xuyên, đặc biệt phải tránh làm tổn hại độ toàn vẹn của thiết bị do sử dụng thử nghiệm áp suất âm.

Phụ lục F

(tham khảo)

Phương pháp thử rò rỉ Parjo

F.1. Cơ sở

Parjo là tên đặt cho một phương pháp để đánh giá tốc độ rò rỉ của thiết bị phân tách làm việc trong áp suất gần với khí quyển. Phương pháp được phát minh và đặt tên bởi K.Paksinson và W.F.Jones. Phép thử này đề ra một phương pháp (tương đối) nhanh và linh hoạt để xác định tốc độ rò rỉ. Phương pháp có thể sử dụng trên thiết bị đã ô nhiễm với điều kiện là mạch rẽ được bảo vệ phù hợp để tránh kéo dài thời gian cũng như không cần thêm các thiết bị đo.

Khoảng thời gian ngắn của phép thử có khuynh hướng giảm bớt những ảnh hưởng của các thay đổi về nhiệt độ và áp suất khí quyển. Đây là phép thử nhạy đối với các rò rỉ không quan trọng

[12].

F.2. Phép thử đối với rò rỉ chủ yếu

F.2.1. Quy định chung

Quy trình để phát hiện rò rỉ chủ yếu được đề cập trong E.2.1 và phải thực hiện trên thiết bị mới trước khi đưa vào sử dụng quy trình thử rò rỉ Parjo.

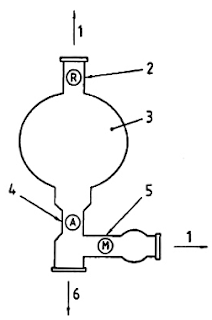

F.2.1. Nguyên lý

Phương pháp Parjo sử dụng một màng chất tẩy nhạy-áp suất (mặt khum của chất lỏng) phun vào trong ống thủy tinh đã biết kích thước và một bình đối chứng đã biết thể tích. Phương pháp có khả năng chỉ thị nhanh sự thay đổi của thể tích đã truyền từ thiết bị phân tách tới thể tích của bình đối chứng.

Giả định rằng sơ đồ trên Hình F.1 là thực tế. Với các van A và B mở, áp suất trong thiết bị phân tách và bình đối chứng nhanh chóng đạt cân bằng. Sau đó, nếu đóng các van lại, mọi thay đổi về áp suất thiết bị phân tách bị dội lại bởi chuyển động của pittông (mặt khum của chất lỏng) về phía áp suất thấp. Chuyển động này là kết quả của thay đổi thể tích. Nguyên lý này được áp dụng bởi sử dụng ống Parjo nêu trong Hình F.4 và được lắp như nêu trong Hình F.2 hoặc F.3. Các thành thủy tinh của bình đối chứng nhanh chóng truyền hiệu ứng nhiệt bức xạ trong thiết bị phân tách. Phải thực hiện các phòng ngừa hợp lý để ngăn chặn thiết bị phân tách khỏi thu nhận nhiệt bức xạ từ các nguồn bên ngoài. Độ võng Pittông (mặt khum của chất lỏng) sẽ phản ánh chính xác những thay đổi trong khí quyển thiết bị phân tách và có thể tính toán được như là những thay đổi về thể tích. Nếu quan sát độ võng mặt khum của chất lỏng được giữ trong thời gian ngắn, ví dụ không lâu hơn 5 min, những biến đổi về nhiệt độ và áp suất có thể không được cảm nhận.

CHÚ DẪN

1 van A

2 pittông không ma sát

3 đồng hồ áp lực

4 thiết bị phân tách

5 ống thủy tinh

6 nút cao su

7 bình đối chứng thủy tinh trong suốt đã biết thể tích

8 van cách ly B

9 tới nguồn áp suất/chân không

Hình F.1 - Sơ đồ chỉ dẫn nguyên lý vận hành

F.3. Thiết bị

F.3.1. Quy định chung

Thiết bị cần để tiến hành phép thử được mô tả trong F.3.2. Chỉ những hạng mục dự kiến đã công nhận mới được sử dụng và phải bố trí như đã chỉ dẫn. Để phương pháp được phép sử dụng trong sản xuất, phòng thí nghiệm hoặc lắp đặt trên dây chuyền sản xuất, thiết bị thử phải có khả năng lồng được vào thiết bị với nứt vỡ tối thiểu khi chặn giữ. Các hạng mục đã công nhận để sử dụng có thể được lồng vào và lắp ráp qua một lỗ tháo găng đường kính 152 mm hoặc xuyên qua kích thước tương tự.

Nếu thiết bị phân tách không được phép lồng qua thiết bị thử, phải cân nhắc bố trí khác (xem Hình F.3.3).

CHÚ DẪN1 nối thiết bị phân tách tới hệ thống ống dẫn

2 cổng kiểm tra hình ảnh

3 pipet chuyên dùng

4 ống cao su

5 ống Parjo

6 nút cao su

7 chai thủy tinh

8 áp kế/đồng hồ

9 van cách ly B

10 tới nguồn áp suất/chân không

Hình F.2 - Bố trí dụng cụ thiết bị phân tách điển hình

F.3.2. Danh mục thiết bị

F.3.2.1. Các khoản mục sau đây được công nhận để sử dụng:

a) Ống Parjo kiểu A;

b) thang đo hệ mét;

c) kẹp, lò xo;

d) nút, giẻ lau, mũi khoan phù hợp với ống Parjo đường kính 19 mm hoặc 21 mm;

e) chai bằng thủy tinh trong suốt thể tích 2 500 cm

3;

f) quả bóp cao su pipét chuyên dùng có 3 van.

F.3.2.2. Các khoản mục khác yêu cầu có sẵn.

a) ống cao su (lỗ 6 mm) như yêu cầu;

b) áp kế ống U hoặc đồng hồ bọc trong nang, dải đo đáp ứng yêu cầu;

c) đồng hồ bấm giây hoặc đồng hồ thích hợp;

d) van kim để tạo ra rò rỉ có kiểm soát;

e) nguồn áp suất/chân không;

f) van cách ly, ví dụ kiểu màng (lỗ 6 mm);

g) lắp với van/vòi cao su thích hợp, v…v…;

h) quả bóp dung dịch để tạo mặt khum chất lỏng (xem F.3.4).

CHÚ DẪN1 thiết bị phân tách

2 bộ lọc HEPA tùy chọn

3 áp kế/đồng hồ

4 ống cao su

5 pipet chuyên dùng

6 van cách ly

7 ống Parjo

8 nút cao su

9 chai thủy tinh cách ly

10 tới nguồn áp suất/chân không

Hình F.3 - Bố trí thiết bị phân tách điển hình có thiết bị thử đặt bên ngoài thiết bị đưa thử

F.3.3. Yêu cầu thiết kế

Để sử dụng phương pháp thử Parjo, yêu cầu đưa một phương tiện thiết bị vào trong thiết bị phân tách. Ống Parjo và thang đo phải được người vận hành nhìn thấy rõ ràng, tuy nguồn sáng lạnh (tức là ánh sáng điện nguồn pin cầm tay) có thể dùng để chiếu sáng ống và thang đo. Thiết bị phân tách phải được lắp với phương tiện chỉ thị áp suất bên trong, tức là một đồng hồ cơ hoặc áp kế ống U. Hầu hết thiết bị phân tách có một số quá trình thâm nhập kích cỡ khác nhau. Quá trình thâm nhập này có thể được lắp dễ dàng để tạo ra cửa sổ kiểm tra hình ảnh và để tiếp cận với thiết bị thử. Hình F.2 và F.3 chỉ ra cách bố trí điển hình. Hình F.2 chỉ ra thiết bị thử trong phạm vi chính thiết bị phân tách, dễ dàng nối với hệ thống bất kỳ. Bố trí chỉ ra trong Hình F.3 cho khả năng có thể tiếp cận tốt hơn tới thiết bị. Bình thử chỉ ra trong Hình F.3 phải được cách ly để giảm thiểu mọi sự thay đổi về nhiệt độ. Sự sử dụng các điểm mẫu được bảo vệ bằng bộ lọc HEPA đặt trên đường thẳng cho phép quy trình thử này được sử dụng trong các hệ thống đã ô nhiễm.

Nếu thiết bị phân tách được thử tốc độ rò rỉ theo phương pháp Parjo, các bản vẽ hoặc lịch biểu chương trình thử hoặc cả hai phải được xác nhận như chỉ ra:

a) Phép thử kiểm chứng................................ Pa áp suất dương

b) Tốc độ rò rỉ tối đa..................................... Phần trăm thể tích/h âm*

phần trăm thể tích/h dương*

* xóa bỏ khi cần

F.3.4. Chuẩn bị thiết bị

Ống Parjo (Hình F.4) là xilanh để "pittông". Để đảm bảo "pittông" được tự do có khả năng trôi nổi, ống Parjo phải được làm sạch kỹ lưỡng bằng dung dịch làm sạch chất lượng cao, được rửa bằng vòi nước sạch và giữ ở trạng thái ẩm bên trong vừa đủ trước khi lồng vào nút của bình thủy tinh đối chứng.

Bình (chai) thủy tinh phải biết trước thể tích (thường là 2 500 cm

3 hoặc 2 700 cm

3) và phải được làm sạch rồi sấy khô. Mọi vết ẩm ngưng tụ phải được làm bay hơi trước khi sử dụng, hoặc "hóa khí" có thể xảy ra khi thử nghiệm đang tiến triển. Điều quan trọng nhất là sử dụng chai thủy tinh trong suốt. Chai màu hổ phách hoặc màu khác là không phù hợp.

Số lượng (khoảng 5 cm

3) dung dịch xà phòng là cần thiết để tạo ra "pittông" trong việc hình thành một màng (bong bóng) của dung dịch. Nó phải được làm từ (50/50) % thể tích, chất lượng tốt, xà phòng lỏng gia dụng và vòi nước sạch. Chất khử khuẩn thương mại và chất lỏng chất lượng rẻ hơn có thể lưu lại dư lượng trong ống Parjo sẽ gây ra ma sát và đưa ra các kết quả không xác thực. Các sản phẩm tốt hơn có các chất phụ gia làm ướt. Có thể chọn dùng các dung dịch chất lỏng để phát hiện rò rỉ. Để quan sát dễ hơn, có thể sử dụng rất tiết kiệm chất màu (ví dụ mực quảng cáo hoặc thuốc nhuộm bôi trơn có uy tín).

Nút cao su (19 mm) phải được khoan để cho phép lắp khít vào ống Parjo qua đường trục tâm của nó. Ống Parjo, khi lắp nút cao su, phải hơi nhô ra để có thể quan sát đầu ống.

Bình thử trong hình thể này phải được cách ly để giảm thiểu mọi thay đổi về nhiệt độ. Sử dụng trên đường thẳng, cao điểm mẫu bảo vệ bộ lọc HEPA cho phép quy trình này được sử dụng trong hệ thống đã ô nhiễm và cũng ngăn chặn mọi ô nhiễm có thể có từ thiết bị thử.

CHÚ DẪN1 thang đo

2 kẹp lò xo

3 mức chất lỏng khí nạp

Hình F.4 - Ống Parjo kiểu A

Đầu tự do của ống Parjo được nối với dụng cụ đưa thử bằng ống clorua polyvinyl (PVC) có chiều dài tối thiểu.

Trong một số trường hợp, có thể không phát hiện được tốc độ rò rỉ. Để chuẩn bị một biên bản thử có giá trị, tạo ra một rò rỉ nhỏ có thể chấp nhận bằng cách lắp một van kim chất lượng tốt vào dụng cụ chuẩn bị hoặc thiết bị thử, một cách thuận tiện.