Breaking News

Số lần trao đổi gió trong phòng sạch, biểu đồ và phương pháp tính toán

Số lần trao đổi gió trong phòng sạch? Tại sao mọi người không thể thống nhất số liệu

Số lần trao đổi gió trong phòng sạch. Có một số hướng dẫn và tiêu chuẩn thực hành tốt nhất cho tốc độ thay đổi không khí trong phòng sạch (ACR). Nhiều biểu đồ tham chiếu có niên đại cách đây hơn 20 năm. Thông dụng nhất được tham chiếu là ISO 146144-4 đối với sự thay đổi không khí hàng giờ và tốc độ vận tốc không khí, và Tiêu chuẩn liên bang 209E đối với vỏ trần của bộ lọc quạt.IEST-RP-CC012

ISO 14644-4: Thiết kế, Xây dựng và Khởi động

ASHRAE

Điều gì khiến việc tính toán số lần trao đổi gió trong phòng sạch trở nên khó hiểu?

- Dữ liệu đã lỗi thời, không đầy đủ hoặc thiếu / trộn ngữ cảnh

- Phương pháp tính toán không phù hợp cho phòng sạch được đề cập

- Không thể điều chỉnh các đầu vào, chẳng hạn như chiều cao trần nhà hoặc dòng chảy hướng

- Tham chiếu đến các tiêu chuẩn lỗi thời hoặc phi khoa học.

Tại sao Số lần trao đổi gió trong phòng sạch lại quan trọng?

Số lần trao đổi gió là yếu tố quan trọng trong việc xác định tiêu chí thiết kế và hiệu suất cho hệ thống HVAC phòng sạch. Tổng lưu lượng, mô hình dòng chảy và hiệu quả trao đổi có tác động sâu rộng đến hiệu suất và chi phí phòng sạch. Hiệu suất và chi phí cuối cùng xác định tỷ suất lợi nhuận trên vốn đầu tư cho một phòng sạch.Kỹ thuật luồng không khí là phương pháp chính để kiểm soát ô nhiễm đối với cả các hạt hoặc vi khuẩn sống được và không sống được. Tuy nhiên, đó cũng là yêu cầu chính đối với sự thoải mái và an toàn của các nhà sản xuất được đánh giá cao nhất trong phòng sạch: những người vận hành nó.

Định nghĩa ISO về số lần trao đổi gió trong phòng sạch

Theo định nghĩa của tiêu chuẩn ISO 146144-4: tốc độ trao đổi không khí được biểu thị bằng số lần thay đổi không khí trên một đơn vị thời gian và được tính bằng cách lấy thể tích của phòng sạch hoặc vùng sạch chia khối lượng không khí được cung cấp trong đơn vị thời gian.Cách Chọn Số lần trao đổi gió Thích hợp cho Phòng sạch của Bạn

Đầu tiên, các nhà thiết kế phải xây dựng phân loại phòng cần thiết dựa trên các tiêu chuẩn ISO về kiểm soát hạt .- Thay đổi không khí mỗi giờ (ACH)

- Vận tốc luồng gió trung bình

- Phần trăm phạm vi phủ sóng của bộ lọc quạt

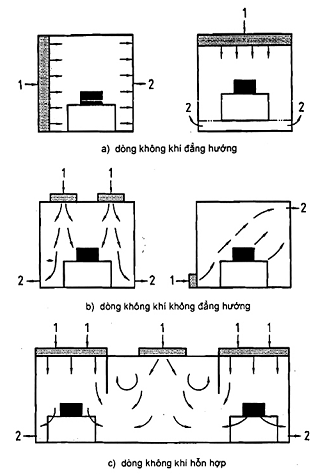

Thực tế là không có cách nào đơn giản để liên hệ mức độ sạch với tốc độ không khí trong phòng sạch cụ thể hoặc tốc độ thay đổi không khí vì các yếu tố phức tạp cần được xem xét trong thiết kế và vận hành. Tuy nhiên, trong thực tế và trong các ấn phẩm của ASHRAE và IEST, việc sử dụng vận tốc không khí trong phòng sạch và / hoặc tốc độ thay đổi không khí để định lượng yêu cầu về luồng không khí đã trở nên phổ biến.Mô hình luồng không khí trong phòng sạch và thiết kế HVAC sẽ xác định cách tính tốc độ thay đổi không khí nào là phù hợp. Dòng xoáy, xoáy nước, thiết bị xử lý và chênh lệch áp suất đều ảnh hưởng đến tỷ lệ trao đổi không khí khi không khí đi ra và quay trở lại tương tác trong phòng sạch. Đầu tiên phải xem xét thiết kế luồng gió là một chiều hay không một chiều.

Tiêu chuẩn ISO phác thảo các phương pháp tính toán Số lần trao đổi gió duy nhất cho phòng sạch một chiều và không một chiều.

- Trong phòng sạch dòng hỗn hợp và không một chiều, sử dụng phương pháp tính toán thay đổi không khí mỗi giờ (ACH).

- Trong phòng sạch luồng không khí một chiều, tính toán sự thay đổi không khí với vận tốc luồng không khí trung bình.

Tính tỷ lệ thay đổi không khí (ACR) trong phòng sạch không theo hướng (ISO 6 - ISO 8 B,C,D theo GMP)

Biểu đồ dưới đây được tìm thấy trong ISO 14644-4: 2004Tính toán dưới đây dựa trên chiều cao trần nhà là 3 mét phòng sạch IS06-8

| Chiều cao trần = 3.0 mét | ACH thấp | ACH cao |

| ISO 6 | 70 | 160 |

| ISO 7 | 30 | 70 |

| ISO 8 | 10 | 20 |

Công thức tính số lần trao đổi gió trong phòng sạch mỗi giờ (ACH) là gì?

Tính toán ACH (Air Change Hour) khi luồng không khí trong phòng sạch là luồng không khí không hướng hoặc hỗn hợp.Công thức tính số lần trao đổi không khí trong phòng sạch:

Thay đổi không khí / giờ (ACH) = (CMH) Mét Khối Giờ/ (V m3)Thể tích phòngTỷ lệ mét khối giờ được chia cho thể tích của căn phòng (chiều cao X chiều rộng X chiều dài "mét").

Dưới đây, chúng tôi sẽ trình bày các nguyên tắc cơ bản của tốc độ thay đổi không khí, nhưng cũng cung cấp một phác thảo hợp lý hơn về các bảng thay đổi không khí tiêu chuẩn cho các phòng sạch cụ thể. Quan trọng nhất, chúng tôi sẽ giúp bạn hiểu tỷ lệ tính toán thay đổi không khí thích hợp dựa trên các tiêu chuẩn công nghiệp của phòng sạch cơ sở của bạn.

- Hầu hết các phòng sạch có luồng không khí hỗn hợp hoặc không định hướng đều nằm trong phòng sạch ISO 5 - ISO 8 (Cấp sạch B đến D theo GMP)

- Tính toán ACH phải điều chỉnh tính toán cho chiều cao trần

- Ứng dụng: Dược phẩm, y tế, khoa học sinh học, đóng gói, cách ly, xử lý

Theo ISO 14644-4, định nghĩa về không khí không theo một chiều yêu cầu không khí cung cấp đi vào phòng sạch và trộn với không khí bên trong bằng phương pháp cảm ứng.

Theo ISO 14644-4, định nghĩa về không khí không theo một chiều yêu cầu không khí cung cấp đi vào phòng sạch và trộn với không khí bên trong bằng phương pháp cảm ứng.Không sử dụng vận tốc không khí để tính toán Số lần trao đổi gió trong phòng sạch không theo hướng?

Nếu luồng không khí trong phòng sạch không đồng nhất (luồng không khí không theo hướng), các phép đọc vận tốc không khí sẽ không cung cấp một mẫu chính xác về các điểm dữ liệu suy luận. Dòng xoáy, xoáy nước, thiết bị xử lý và chênh lệch áp suất đều ảnh hưởng đến các kết quả đo vận tốc khi không khí đi ra và quay trở lại tương tác trong toàn bộ phòng sạch. Các điểm dữ liệu sẽ không đại diện cho phân phối chuẩn của các điều kiện phòng thực tế. Các mẫu không khí không theo một hướng được đo bằng các phép đọc vận tốc trung bình thường tạo ra dữ liệu khó hiểu, gây hiểu nhầm hoặc không liên quan.

Tính tỷ lệ thay đổi không khí trong phòng sạch cho ISO 1-5

Chúng tôi đề xuất rằng trong các phòng sạch với kiểu luồng không khí một chiều (ISO CLASS 1 - 5), tốc độ trao đổi không khí có thể được tính bằng vận tốc không khí trung bình. Trong một số trường hợp, phòng sạch ISO Class 6 cũng có thể yêu cầu không khí một chiều.

Luồng không khí một chiều là gì?

Các mẫu luồng không khí một chiều theo chiều ngang (xem hình trên) hoặc chiều dọc trong không gian chuyển động song song, thường từ 0.2 - 0.5 m/s. Luồng không khí duy trì trong phạm vi 18 độ song song với vận tốc đủ để cuốn trôi các hạt bụi trước khi dính vào bề mặt.Biểu đồ ACR một chiều (Vận tốc không khí trung bình)

| Ngưỡng vận tốc | ISO 5 | ISO 4 | ISO 3 | ISO 2 |

| Vận tốc thấp (Mét / giây) | 0,2 | 0,3 | 0,3 | 0,3 |

| Vận tốc cao (Mét / giây) | 0,5 | 0,5 | 0,5 | 0,5 |

Áp dụng vận tốc không khí trung bình cho các loại không gian sạch

- Những phòng sạch đạt cấp độ sạch từ ISO 2 - ISO 5

- Luồng không khí trong phòng sạch là một chiều (LAF cân, LAF Vi sinh..v.v.)

- Tốc độ luồng gió không phụ thuộc vào chiều cao trần

- Sản xuất thiết bị điện tử và khu vực nguy cơ nhiểm vi sinh

- Khu vực yêu cầu vận tốc đồng đều trong toàn bộ không gian (phòng mổ, phòng cấy tế bào)

- Luồng không khí đi qua toàn bộ mặt cắt ngang của vùng sạch (băng tải Laminar)

- Vận tốc ổn định và các dòng song song xấp xỉ 0.2-0.5 m/s

- Luồng gió có hướng có thể đạt được theo cả chiều dọc và chiều ngang.

Phủ toàn bộ lọc kèm quạt (FFU: Fan Filter Unit) cấp gió 1 chiều cho phòng sạch

Trong hầu hết các trường hợp, phòng sạch luồng không khí một chiều yêu cầu không khí ISO 5 trở lên và độ phủ trần của FFU gần như 100%; phạm vi bao phủ của FFU không phải là một số liệu đặc biệt tiết lộ. Phạm vi bao phủ của FFU thường được tham chiếu trong các tiêu chuẩn IEST, FED và ASHRAE, tuy nhiên không được tham chiếu trong tài liệu ISO mới nhất về thiết kế phòng sạch.

Tất cả các phép đo phòng sạch một chiều sẽ giảm (nói chung) trong phạm vi điểm chuẩn 20% là 0.45 m/s. Tỷ lệ bộ lọc quạt cố định là 0.45 m/s cho phép nhà thiết kế phòng sạch chỉ cần lắp đặt các bộ lọc quạt bổ sung khi cần thiết cho đến khi đạt được phân loại mong muốn. Số lượng đơn vị cần thiết có thể thay đổi trong các vịnh khác nhau của cơ sở. Một cơ sở có thể có tới 100 vịnh được phân vùng, với một quy trình diễn ra trong mỗi vịnh.

Phạm vi bảo hiểm của bộ lọc quạt cho phòng sạch không định hướng

Phạm vi phủ sóng của bộ lọc quạt là tiêu chuẩn phòng sạch phổ biến được nêu trong Fed. Tiêu chuẩn 209E (hiện đã lỗi thời) và các mẫu ốp lưng khác.Câu hỏi phổ biến nhất về xây dựng phòng sạch - “Chi phí này là bao nhiêu?”. Việc thiết lập chi phí cơ bản của mỗi bộ lọc quạt * nhân với * số đơn vị bộ lọc quạt trên mỗi foot vuông giúp đơn giản hóa việc tính toán chi phí phòng sạch. Người ta có thể coi việc tính toán phạm vi phủ sóng của bộ lọc quạt cho phòng sạch như một công cụ tham khảo nhanh chóng trong giai đoạn thiết kế ban đầu.

Nếu không biết số lượng thiết bị lọc quạt cần thiết cho một phòng sạch, ước tính chi phí ban đầu của phòng sạch là một thách thức. Hiệu suất và chi phí của bộ lọc quạt khác nhau, do đó, ước tính phạm vi bao phủ của bộ lọc quạt rất hữu ích cho các chuyên gia phòng sạch sau khi thiết lập các tiêu chí khác.

Biểu đồ phạm vi của bộ lọc quạt giúp đơn giản hóa cuộc đối thoại giữa các kỹ sư sơ bộ và người dùng cuối (người mua) và làm cho báo giá minh bạch hơn. Hiệu suất cuối cùng vẫn yêu cầu đầu vào của nhiều biến khác.

Tóm tắt: Tính toán độ phủ của bộ lọc quạt không được tham chiếu bởi tiêu chuẩn thiết kế phòng sạch ISO. Đây là một công cụ có giá trị để các chuyên gia nhanh chóng ước tính chi phí xây dựng. Phạm vi bao phủ của bộ lọc quạt cung cấp một cách đơn giản để tính toán chi phí xây dựng phòng sạch trong quá trình thiết kế sơ bộ, nhưng nó được coi là yếu tố phụ đối với hiệu quả và hiệu suất cuối cùng của phòng sạch.

Làm thế nào để tính toán số lượng FFU?

Số lượng FFU = (Thay đổi không khí) x (Thể tích phòng) ÷ FFU (m3/h)Bảng và tỷ lệ thay đổi không khí trong phòng sạch cho các tiêu chuẩn USP

Phòng sạch USP 797 và USP 800 cho các quy trình sản xuất thuốc vô trùng và độc hại cũng có các yêu cầu thay đổi không khí riêng. Trên thực tế, một máy hút mùi trong khu vực điều khiển chính ảnh hưởng đến tốc độ thay đổi không khí chung của cả căn phòng. Hợp chất vô trùng hoặc nguy hiểm có yêu cầu về luồng không khí khác nhiều so với phòng sạch vi điện tử.Bảng tổng hợp hướng dẫn cơ bản về thiết kế phòng sạch | ||||||

| Cấp độ sạch ( theo tiêu chuẩn Fed 209 D ) | 1 | 10 | 100 | 1,000 | 10,000 | 100,000 |

| Số hạt bụi trên m3 (hạt > 0.5 micron) | 35.3 | 353 | 3,530 | 35,300 | 353,000 | 3,530,000 |

| Số lần trao đổi không khí | 600 | 500 | 500 | 40-120 | 20-40 | 10-20 |

| Áp suất phòng sạch | 15 Pa | 15 Pa | 15 Pa | 10-15 Pa | 10-15 Pa | 5-10 Pa |

| Phần trăm diện tích trần có lắp lọc Hepa. | 100% | 100% | 90% | 20-50% | 10-20% | 5-10% |

| Những vị trí yêu cầu phải có lọc Hepa | Tại trần | Trần/Tường cao | ||||

| Vị trí lọc hepa | Trần | Trần/AHU | ||||

| Vị trí lắp miệng gió hồi | Dưới Sàn | Tường thấp hoặc dưới sàn | Vách thấp | Vách | ||

| Tốc độ gió cấp (m/s) | 0.45 | 0.15-0.45 | ||||

| Tốc độ gió hồi (m/s) | n/a | 0.5-1 | 1-2.5 | 2.5 | ||

| Chốt gió ( Yêu Cầu ) | Yes | None | ||||

| Diện tích cho 1 người trong không gian ( m2) | 40 | 30 | 20 | 10 | 5 | |

| Thiết bị trong phòng | Rất ít | 30% sàn | 50% sàn | |||

| Chiều cao phòng (m) | n/a | Tối thiểu 3 | Tối thiểu 2.75 | Tối thiểu 2.25 | ||

Các biến tính toán Số lần trao đổi gió trong phòng sạch

Các mô hình này phổ biến nhất vì chúng dễ dàng tham khảo trong quá trình thiết kế sơ bộ. Tính toán cuối cùng đòi hỏi các phương tiện kỹ lưỡng hơn để đạt được tỷ lệ thu hồi ISO và đảm bảo rằng mức độ hạt trong không khí hiếm khi vượt quá giới hạn loại. Ví dụ, một phương trình phân rã đo lường hạt giữa lần lấy mẫu thử nghiệm thứ nhất và thứ hai. Điều này giúp các nhà thiết kế phòng sạch hiểu được mức độ hạt sau khi cửa hoặc lối đi qua mở và đóng. Các biến số khác, chẳng hạn như tỷ lệ phân tán từ nhân viên và máy móc, thiết bị không khí sạch bổ sung, lắng đọng bề mặt và thiết kế xử lý không khí cũng ảnh hưởng đến đóng góp cuối cùng của hạt.Tại sao tỷ lệ không khí trong phòng sạch lại thay đổi bất chấp các tiêu chuẩn phòng sạch ISO?

Các yêu cầu về ACH trong phòng sạch chủ yếu được xác định bởi mức độ ô nhiễm. Một phòng sạch được xây dựng ở mức thấp nhất của tiêu chuẩn thay đổi không khí có thể phù hợp khi phòng sạch yêu cầu ít người vận hành trong quá trình tương đối sạch.

Cơ sở vật chất giải quyết các kỳ vọng về hạt bằng cách mở rộng tốc độ thay đổi không khí, hoặc đôi khi với hệ thống luồng không khí thay đổi được tích hợp sẵn. Một số cơ sở phòng sạch lựa chọn hệ thống lọc được kiểm soát theo nhu cầu để tối ưu hóa quá trình tuần hoàn không khí dựa trên số lượng hạt theo thời gian thực. Tương tự như vậy, bộ lọc quạt truyền động thay đổi cung cấp các thông số để điều chỉnh đặt trước trong trường hợp phòng sạch bị bỏ trống trong thời gian dài. Bởi vì các phòng sạch thường được cung cấp điện 24/7 nên việc điều chỉnh các ổ quạt phía sau giúp giảm chi phí năng lượng tổng thể.

Tại sao không khí trong phòng sạch lại thay đổi dựa trên phạm vi?

Trong hầu hết các ví dụ, tốc độ thay đổi không khí được thiết lập bởi một phạm vi thấp và cao vì một lý do đơn giản ... nó không phải là một khoa học chính xác .

Mức cao (48 ACH) của tỷ lệ trao đổi không khí trong phòng sạch ISO 8 sạch hơn gần 9 lần so với mức thấp (5 ACH) của tiêu chuẩn 146144-4. Điều này không cung cấp nhiều sự rõ ràng cho các nhà thầu hoặc trưởng dự án khi ngân sách, độ an toàn của sản phẩm hoặc chi phí vận hành là tối quan trọng.

Bảng thay đổi không khí đề xuất phạm vi cao và thấp vì các bảng này không tính đến sự phức tạp của việc đạt được mức độ sạch cuối cùng trong một phòng sạch cụ thể. Hơn nữa, một số cơ sở có thể quy định quá mức hệ thống không khí của họ để kiểm soát nhiệt độ và độ ẩm thuận lợi hơn. Tuy nhiên, trong hầu hết các trường hợp, các thiết bị xây dựng về phía cuối thấp hơn của ngưỡng để tối đa hóa hiệu quả không khí. Tuy nhiên, bảng thay đổi không khí cho phép ước tính tổng thể về kích thước và số lượng của các bộ lọc quạt, đây là một yếu tố quan trọng trong chi phí tổng thể trên mỗi mét vuông.

Một Kết quả Kiểm tra Đáng tin cậy Yêu cầu Phương pháp Kiểm tra Đáng tin cậy.

Cần phải biết rằng không phải phương pháp tính nào cũng phù hợp với mọi cơ sở. Tùy thuộc vào thiết kế của phòng sạch và các thành phần HVAC, các phương pháp tính toán trên yêu cầu rõ ràng và hợp lý.

Các điểm chuẩn thiết lập các nguyên tắc và phương pháp hay nhất, tuy nhiên, ACR (Air Change Rate) của một phòng sạch đang hoạt động có nhiều thay đổi hơn người ta nghĩ. Các nhà lãnh đạo dự án và nhà thầu thường thiếu dữ liệu để so sánh sự thay đổi của công trình xây dựng trong các cơ sở sản xuất công nghệ cao hoặc thích hợp. Các yếu tố bao gồm việc sử dụng bộ xử lý không khí so với hệ thống lọc quạt mô-đun, hiệu quả của bộ lọc và động cơ, tốc độ thay đổi không khí trên mỗi khu vực và khả năng chịu áp suất tổng thể.

“Không có thỏa thuận về tỷ lệ ACR khuyến nghị. Hầu hết các nguồn đề xuất một loạt các tỷ lệ, trong khi các phạm vi này có xu hướng rộng và không cung cấp hướng dẫn rõ ràng cho các nhà thiết kế, những người cần chọn một giá trị ACR đã đặt để chỉ định kích thước thiết bị. ”Cục Nghiên cứu Năng lượng Hoa Kỳ

Tại sao khi thiết kế phòng sạch không nên dùng số lần trao đổi không khí theo qui định chung ACR?

Tốc độ luồng không khí được thiết kế mạnh mẽ đòi hỏi hệ thống HVAC mạnh hơn, phạm vi bao phủ của bộ lọc quạt nhiều hơn và kéo dài chi phí vận hành. Đôi khi một quy trình phát triển nhanh chóng theo hướng các thành phần nhỏ hơn và nhạy cảm hơn, hoặc một cơ sở dự kiến sản lượng và độ nhạy sẽ tăng lên trong tương lai gần. Một hệ thống xử lý không khí quá khổ dễ dàng làm trung gian nhu cầu không khí khi quy mô sản xuất, yêu cầu phân loại sạch hơn hoặc liên quan đến việc mở rộng số lượng dãy phòng sạch.Số lần trao đổi gió trong phòng sạch thế hệ 2.0

Một thiết kế phòng sạch kết hợp phân tích và cân nhắc ở mọi điểm giao nhau giữa nhà sản xuất, kiến trúc sư, kỹ sư, chuyên gia HVAC và nhân viên vận hành cơ sở. Bảng thay đổi không khí thường cung cấp các điểm suy luận và xem xét nhưng không có cơ sở kỹ thuật có thể truy nguyên để kiểm soát nhiễm bẩn. Các ước tính ban đầu về tỷ giá trao đổi không khí phải phản ánh các điều kiện cuối cùng và điều chỉnh các thông số ít rõ ràng hơn như sự bù đắp của nhiệt tăng, rò rỉ không khí và tỷ lệ thu hồi ,Bảng thay đổi không khí là công cụ quan trọng trong các cuộc thảo luận ban đầu, tuy nhiên, hiệu quả và độ sạch có các thông số khó nắm bắt hơn so với diện tích vuông, tốc độ dòng khí trung bình hoặc tốc độ thay đổi không khí hàng giờ. Các nhà thiết kế phòng sạch có kinh nghiệm hiểu rằng các yếu tố khác như lựa chọn kích thước quạt phù hợp, diện tích bao phủ và thiết kế phòng có những hậu quả bất chính nếu không được xem xét sớm. Một hệ thống phòng sạch đòi hỏi nhiều đánh giá đồng phụ thuộc và các quyết định sơ bộ để có một nền tảng vững chắc.

Kết luận

- Trong phòng sạch dòng hỗn hợp và không một chiều, sử dụng phương pháp tính toán thay đổi không khí mỗi giờ (ACH).

- Trong phòng sạch luồng không khí một chiều, tính toán sự thay đổi không khí với vận tốc luồng không khí trung bình.

- Mục tiêu cơ bản của mỗi phòng sạch là duy nhất cho quy trình của nó, và khoa học đằng sau thiết kế của nó cũng vậy. Đối với hầu hết các cơ sở, nói chuyện với một chuyên gia về phòng sạch được kiểm soát là con đường nhanh nhất từ ý tưởng sạch đến một công trình sạch.

- Thông tin ở đây sẽ giúp bạn thực hiện hai điều: làm rõ và biện minh cho phương pháp tính số lần trao đổi không khí và hiểu phương pháp nào áp dụng nhất cho phòng sạch của bạn. Tuy nhiên, nó không phải là một khuyến nghị cho phòng sạch của bạn.

Danh sách kiểm tra về môi trường, sức khỏe và an toàn (EHS)

Danh sách các câu hỏi dùng kiểm tra EHS

2. Có bất kỳ SOP lỗi thời nào có sẵn trong tệp không?

3. Bản vẽ có thể hiện vị trí của các điểm vòi nước có sẵn trong bộ phận không?

4. Bản vẽ có thể hiện vị trí của bình chữa cháy treo tường có sẵn trong bộ phận không?

5. Hồ sơ lại cho BOD, COD cho ETP có sẵn trong bộ phận?

6. Có bất kỳ sự sai lệch nào trong hồ sơ BOD, COD liên quan đến các giới hạn được chỉ định không?

7. Việc đo mức âm thanh có được thực hiện thường xuyên không?

8. Có sự sai lệch nào trong cường độ âm thanh không?

9. Các biện pháp khắc phục có được thực hiện (bằng chứng tài liệu có sẵn) để giảm mức âm thanh trong trường hợp sai lệch không?

10. PPEs (Personal protective equipment) chính xác có được cung cấp trong khu vực nơi mức âm thanh được tìm thấy lớn hơn giới hạn quy định không?

11. Có phải tất cả các bộ phận làm theo thủ tục giấy phép lao động?

12. Có phải tất cả các giấy phép lao động được trả lại sau khi đóng cửa với tất cả các mục và chữ ký cần thiết?

13. Các bản vẽ mới nhất có sẵn với bộ phận EHS chi tiết các tuyến đường thoát hiểm khẩn cấp và các điểm lắp ráp không?

14. Phân tích an toàn công việc có được thực hiện cho tất cả các hoạt động công việc quan trọng đang được thực hiện trong nhà máy không?

15. Kết quả giám sát khí thải không khí có sẵn bộ phận EHS không?

16. Kết quả được tìm thấy vượt quá giới hạn phát thải?

17. Bằng chứng tài liệu có sẵn với bộ phận EHS cho các biện pháp khắc phục được thực hiện để mang lại mức phát thải không?

18. Tất cả nhân viên có được kiểm tra sức khỏe y tế cho bất kỳ bệnh nghề nghiệp nào không?

19. Bộ phận EHS có đào tạo đầy đủ cho nhân viên về các mối nguy hiểm có thể xảy ra không?

20. Hồ sơ đào tạo có sẵn với bộ phận EHS không?

21. Phân tích giới hạn phơi nhiễm đã được thực hiện cho các sản phẩm khối lượng thấp mạnh không?

22. Tên của các sản phẩm mà phân tích trên đã được thực hiện-

(a).................. (b)................ (c)............... (d)............ (e).................. (f).................. (g)............... (h)............

23. Phân tích giới hạn phơi nhiễm đã được thực hiện cho các sản phẩm khối lượng lớn ít mạnh hơn không?

24. Tên của các sản phẩm mà phân tích trên đã được thực hiện-

(a).................. (b)................ (c)............... (d)............ (e).................. (f).................. (g)............... (h)............

25. Việc giám sát khí thải cho ống khói máy tạo hơi Steam đang được theo dõi

26. Có bất kỳ kết quả ngoài giới hạn trong khí thải Ống thải khói máy hơi Steam?

27. Các biện pháp thích hợp có được thực hiện để giảm các thông số phát thải cổ phiếu không?

28. Lịch đào tạo hàng năm có sẵn không? Nó có bao gồm các cuộc tập trận giả không?

29. Các cuộc thực tập giả lập theo tình huống có được tiến hành theo lịch dự kiến không?

30. Các cuộc thực tập giả lập theo tình huống có được thực hiện bởi các bộ phận riêng lẻ theo lịch trình không?

31. Danh sách nhân viên / công nhân có thành thạo sơ cứu có được hiển thị không?

32. Danh sách nhân viên có thành thạo về PCCC có được hiển thị không?

33. Kế hoạch khẩn cấp tại chỗ và ngoài công trường đã sẵn sàng với bộ phận EHS chưa?

34. Danh sách các số điện thoại quan trọng có được hiển thị trên cổng an ninh không?

35. Các bước cần thiết đang được thực hiện để loại bỏ các mối nguy hiểm hỏa hoạn?

36. Việc đào tạo thích hợp có được đưa ra và ghi lại cho kênh liên lạc, người chạy, nhân viên cứu hộ, người giao tiếp, kiểm soát sự cố, kiểm soát trang web cho vai trò của họ trong trường hợp khẩn cấp không?

37. Chương trình "Train The Trainer" có phải là một phần không thể thiếu trong đào tạo EHS không?

ISO 13485: 2016 Thiết bị y tế tiêu chuẩn quản lý chất lượng

ISO 13485: 2016 Thiết bị y tế

ISO 13485 được thiết kế để sử dụng trong suốt vòng đời của thiết bị y tế. Nó hỗ trợ từng giai đoạn phát triển và vận hành thiết bị y tế từ ý tưởng ban đầu đến sản xuất và thải bỏ. Tiêu chuẩn giúp các bên nội bộ và bên ngoài chứng nhận và xác nhận các quá trình duy trì tính ổn định của hệ thống quản lý chất lượng (QMS).

Hệ thống quản lý chất lượng là một tập hợp các chính sách, quy trình và thủ tục giúp tổ chức đáp ứng kỳ vọng của các bên liên quan. Theo định nghĩa, bên liên quan là bất kỳ cá nhân, tổ chức, nhóm xã hội hoặc xã hội nào nói chung có cổ phần trong doanh nghiệp. Như vậy, các bên liên quan có thể là bên trong hoặc bên ngoài doanh nghiệp. (ISO 13485). Lợi ích tổ chức của hệ thống quản lý chất lượng là việc tuân thủ dễ dàng được chứng minh hơn, rủi ro được quản lý hiệu quả và các quy trình còn thiếu được cải thiện. Kết quả là tạo ra lợi thế cạnh tranh qua mọi giai đoạn phát triển và bán sản phẩm.

Tại sao ISO 13485 được sửa đổi?

Giống như hầu hết các bản sửa đổi tiêu chuẩn ISO , mục tiêu là duy trì sự phù hợp và thích ứng với các môi trường sản xuất đang phát triển. Sự phát triển nhanh chóng và công nghệ phá vỡ nền tảng được tìm thấy trong các cơ sở thiết bị y tế đòi hỏi những sửa đổi cẩn thận và đồng thời khi cảnh quan phát triển. Tương tự như vậy, việc duy trì sự gắn kết với các tiêu chuẩn đang phát triển khác như ISO 9001 là điều cần thiết.Tóm tắt các bản sửa đổi ISO 13485

Nhấn mạnh rõ ràng vào cơ sở hạ tầng thích hợp trong quá trình sản xuất thiết bị, đặc biệt là các thiết bị y tế vô trùng và xác nhận hàng rào vô trùng.

ISO 13485 mở rộng sự gắn kết giữa các tổ chức và tính nhất quán giữa các thực thể trong chuỗi cung ứng thiết bị y tế:

- Tăng cường yêu cầu quy định và tính minh bạch đối với tài liệu pháp lý.

- Tập trung hơn vào các hoạt động sau thị trường, bao gồm xử lý khiếu nại và báo cáo theo quy định.

Nó cũng mở rộng các tiêu chuẩn cho các tổ chức bên thứ 3 tương tác với nhà sản xuất thiết bị y tế, bao gồm:

- Thiết kế, phát triển hoặc sửa chữa và bảo trì thiết bị y tế

- Cung cấp nguyên liệu, linh kiện hoặc cụm lắp ráp phụ

- Thiết lập các thông số cho hợp đồng sản xuất, khử trùng, hậu cần hoặc hiệu chuẩn thiết bị đo lường

- Nhà nhập khẩu và nhà phân phối thiết bị y tế

- Thiết kế bổ sung và phát triển các thiết bị y tế:

- Duy trì các hoạt động thiết kế và phát triển

- Các tiêu chuẩn hướng dẫn về khả năng sử dụng

- Lập kế hoạch mạnh mẽ cho việc xác minh, xác nhận và chuyển hồ sơ

- Hài hòa các yêu cầu xác nhận đối với các ứng dụng phần mềm, chẳng hạn như phần mềm QMS, phần mềm kiểm soát quá trình, phần mềm theo dõi và đo lường các giới hạn hạt ISO.

Tiêu chuẩn thiết kế phòng sạch GMP Phần 1: Sản xuất GMP và CGMP

Thực hành sản xuất tốt GMP

GMP là gì?

Thực hành Sản xuất Tốt tiêu chuẩn hóa các biến số sản xuất với các yêu cầu tối thiểu về độ sạch, bao bì và thành phần đối với các sản phẩm yêu cầu cấp phép và ủy quyền để bán trên thị trường. Các ngành liên quan bao gồm thực phẩm và đồ uống, mỹ phẩm, dược phẩm, thực phẩm chức năng, thiết bị y tế và hệ thống phân phối liên quan đến thuốc lá. Các quy trình và tiêu chuẩn được khuyến nghị này đảm bảo rằng các sản phẩm duy trì các thành phần và đặc điểm có nhãn thật, chẳng hạn như đặc điểm nhận dạng, sức mạnh, thành phần, chất lượng thành phần và độ tinh khiết.

CGMP là gì?

Thực hành Sản xuất Tốt (CGMP) hiện hành áp dụng cụ thể cho các sản phẩm dược phẩm. Các thanh tra của FDA xác minh rằng một tổ chức có cơ sở vật chất , thiết bị, tiêu chuẩn và đào tạo cần thiết để cung cấp thuốc chất lượng một cách nhất quán cho thị trường.

- Ứng dụng & Cấp phép: 21 CFR Phần 314 và Phần 600 .

- Sản xuất Chế biến, Đóng gói hoặc Bảo quản: 21 CFR Phần 210 .

- Tiêu chuẩn cho Thành phẩm: 21 CFR Phần 211 .

Các sản phẩm thuốc vô trùng được sản xuất bằng quy trình vô trùng (CGMP)

Các sản phẩm thuốc vô trùng được sản xuất bằng chế biến vô trùng - Thực hành sản xuất tốt hiện hành (CGMP) là tài liệu được hướng dẫn bởi 5 cơ quan quản lý:

- Bộ Y tế và Dịch vụ Nhân sinh Hoa Kỳ

- Cục Quản lý Thực phẩm và Dược phẩm (FDA)

- Trung tâm Nghiên cứu và Đánh giá Thuốc (CDER)

- Trung tâm Nghiên cứu và Đánh giá Sinh học (CBER)

- Văn phòng các vấn đề pháp lý (ORA)

Tài liệu mô tả các quy trình và thực hành cho phép sản xuất thuốc vô trùng đáp ứng các yêu cầu của CGMP. Phạm vi bao gồm thiết kế cơ sở, tính bền vững của thiết bị, xác nhận quy trình và kiểm soát chất lượng.

Đề xuất so với Đề xuất

Hướng dẫn này không ràng buộc về mặt pháp lý cũng như không bắt buộc về mặt pháp lý để tuân thủ. Hướng dẫn vẫn là một gợi ý (nên) hoặc các khuyến nghị, không phải là một yêu cầu. Trừ khi, các yêu cầu luật định hoặc quy định cụ thể được áp dụng.“Hướng dẫn này thể hiện suy nghĩ hiện tại của Cục Quản lý Thực phẩm và Dược phẩm (FDA) về chủ đề này. Nó không tạo ra hoặc trao bất kỳ quyền nào cho hoặc cho bất kỳ người nào và không hoạt động để ràng buộc FDA hoặc công chúng. Bạn có thể sử dụng một cách tiếp cận thay thế nếu cách tiếp cận đáp ứng các yêu cầu của các quy chế và quy định hiện hành ”

Thiết kế phòng sạch hướng dẫn từ căn bản đến hiểu rỏ

Thiết kế phòng sạch nhiều điều cần tìm hiểu

Thiết kế phòng sạch là gì? Trước khi bắt đầu, xin lưu ý rằng kinh nghiệm chính thiết kế và xây dựng phòng sạch của chúng tôi trải dài hơn ba thập kỷ và trải dài từ các khu vực được kiểm soát môi trường cơ bản trong các cơ sở sản xuất đến phòng thí nghiệm công nghệ nano siêu sạch và phòng cách ly áp suất âm để giúp kiểm soát bệnh truyền nhiễm. Bài viết sau đây trình bày tổng quan ngắn gọn về cách phân loại phòng sạch, cũng như một số cân nhắc về thiết kế để tạo phòng sạch của bạn. Để biết thông tin chuyên sâu về các thiết kế liên quan đến phòng sạch dược phẩm, hãy xem lại hướng dẫn thiết kế phòng sạch dược phẩm, sinh học của chúng tôi cũng như các bài viết hữu ích khác trong trung tâm kiến thức về phòng sạch của chúng tôi .

Bài viết sau đây trình bày tổng quan ngắn gọn về cách phân loại phòng sạch, cũng như một số cân nhắc về thiết kế để tạo phòng sạch của bạn. Để biết thông tin chuyên sâu về các thiết kế liên quan đến phòng sạch dược phẩm, hãy xem lại hướng dẫn thiết kế phòng sạch dược phẩm, sinh học của chúng tôi cũng như các bài viết hữu ích khác trong trung tâm kiến thức về phòng sạch của chúng tôi .Phòng sạch là gì?

Trước đây, phòng sạch được định nghĩa là một khu vực khép kín trong một cơ sở sản xuất hoặc nghiên cứu được thiết kế đặc biệt để kiểm soát mức độ ô nhiễm không khí cũng như điều áp, nhiệt độ, độ ẩm và sự tiếp cận của nhân viên để đáp ứng các điều kiện môi trường quan trọng được yêu cầu.Phân loại phòng sạch

Đối với những công ty cần tuân thủ các tiêu chuẩn phòng sạch cụ thể, họ phải hiểu rằng phòng sạch có thể được xây dựng và vận hành để đáp ứng các phân loại độ sạch khác nhau, tùy thuộc vào điều kiện môi trường cần thiết để sử dụng. Cơ quan chính để phân loại phòng sạch là Tổ chức Tiêu chuẩn hóa Quốc tế hoặc ISO.Bảng phân loại tiêu chuẩn phòng sạch ISO

ISO 14644 phân loại phòng sạch dựa trên kích thước và số lượng các hạt trong không khí trên một mét khối không khí. Trước khi thực hiện ISO 14644, Tiêu chuẩn Liên bang 209E đặt ra các hướng dẫn ngành về phân loại phòng sạch. Cả hai tiêu chuẩn được hiển thị trong bảng bên phải.Kích thước và phép đo hạt (Microns)

Trong môi trường phòng sạch, các hạt không khí được đo bằng micromet hoặc micromet. (Một micrômet bằng một phần triệu mét.) Các hạt kích thước micron nhỏ hơn một tế bào sống và chỉ có thể được nhìn thấy bằng những kính hiển vi mạnh nhất.Hạt phòng sạch kích thước micromet

Để điều này theo quan điểm, một sợi tóc của con người có thể thay đổi chiều rộng từ khoảng 20 đến 180 micron, trong khi kích thước trung bình thường là 50-70 micron (như trong hình vẽ bên phải). Một hạt bụi nhỏ nhìn thấy trong một tia nắng tương đương với khoảng 60 micron. Mắt người thường xuyên không thể nhìn thấy các vật thể có kích thước nhỏ hơn 50 micron.Duy trì một môi trường phòng sạch

Để đạt được các điều kiện môi trường cần thiết, không khí trong phòng sạch sẽ được làm sạch bằng cách sử dụng các bộ lọc không khí có hiệu suất cao (HEPA). Không khí được ép qua các bộ lọc, loại bỏ các hạt nhỏ đến 0,5 micron. Hệ thống lọc phụ thuộc vào mức độ sạch cần thiết. Phòng sạch với dòng khí một chiều Trong thiết kế phòng sạch "dòng đơn hướng", không khí xung quanh được lọc vào phòng sạch và chuyển ra không gian tòa nhà xung quanh.Thiết kế phòng sạch luồng không khí một lần

Hệ thống cấp gió sạch đơn hướng (laminar Airflow) thường được sử dụng trong môi trường không yêu cầu kiểm soát nhiệt độ và độ ẩm.Phòng sạch không khí tuần hoàn

Trong hệ thống không khí "tuần hoàn", các bộ xử lý không khí điều hòa không khí (AHU), được hút qua tường thấp và đi vào khoảng không trần.Thiết kế phòng sạch dòng khí tuần hoàn

Những thiết kế này thường được sử dụng cho các phòng sạch có yêu cầu về nhiệt độ hoặc độ ẩm và cách ly với môi trường để kiểm soát quá trình tốt hơn.Định nghĩa mới về phòng sạch

Ngày nay, từ "phòng sạch" về cơ bản đã được mở rộng để xác định bất kỳ khu vực nào mà các biện pháp kiểm soát môi trường được áp dụng.Tiêu chuẩn thiết kế phòng sạch

Đối với nhiều công ty và tổ chức, việc quyết định phòng sạch lớp học nào họ cần tuân thủ rất dễ dàng - điều này được chỉ định bởi khách hàng, tổ chức chính phủ hoặc cơ quan quản lý khác. Đối với những người khác, sự lựa chọn có thể khó khăn - vì vậy sự hiểu biết về cách phân loại phòng sạch có thể rất hữu ích. Để hỗ trợ việc này, chúng tôi chuyển sang cơ quan chính về phân loại phòng sạch - Tổ chức Tiêu chuẩn hóa Quốc tế hoặc ISO. Chúng có các phân loại bao gồm từ phòng sạch ISO 1 siêu sạch đến phòng sạch ISO 9 nhằm cố gắng đạt được không khí trong phòng bình thường trong một môi trường bẩn hơn.| Tiêu chuẩn phòng sạch ISO 14644-1 | |||||||

| Lớp | hạt tối đa / m 3 | FED STD 209E tương đương | |||||

| ≥0,1 µm | ≥0,2 µm | ≥0,3 µm | ≥0,5 µm | ≥1 µm | ≥5 µm | ||

| ISO 1 | 10 | 2,37 | 1,02 | 0,35 | 0,083 | 0,0029 | |

| ISO 2 | 100 | 23,7 | 10,2 | 3.5 | 0,83 | 0,029 | |

| ISO 3 | 1.000 | 237 | 102 | 35 | 8,3 | 0,29 | Phòng sạch Class 1 |

| ISO 4 | 10.000 | 2.370 | 1,020 | 352 | 83 | 2,9 | Phòng sạch Class 10 |

| ISO 5 | 100.000 | 23.700 | 10.200 | 3.520 | 832 | 29 | Phòng sạch Class100 |

| ISO 6 | 1,0 × 10 6 | 237.000 | 102.000 | 35.200 | 8.320 | 293 | Phòng sạch Class 1.000 |

| ISO 7 | 1,0 × 10 7 | 2,37 × 10 6 | 1.020.000 | 352.000 | 83.200 | 2.930 | Phòng sạch lớp 10.000 |

| ISO 8 | 1,0 × 10 8 | 2,37 × 10 7 | 1,02 × 10 7 | 3.520.000 | 832.000 | 29.300 | Phòng sạch lớp 100.000 |

| ISO 9 | 1,0 × 10 9 | 2,37 × 10 8 | 1,02 × 10 8 | 35.200.000 | 8.320.000 | 293.000 | Không khí trong phòng |

Chọn phân loại phòng sạch

Có rất nhiều yếu tố quyết định liên quan đến việc lựa chọn phân loại phòng sạch và mọi ngành đều có một tiêu chuẩn mặc định để bắt đầu. Ví dụ, trong bao bì thiết bị y tế, phân loại mặc định là phòng sạch ISO 7 (hoặc loại 10.000). Làm thế nào để bạn chọn đúng phòng sạch đáp ứng nhu cầu của bạn? Những yếu tố quyết định nào sẽ quyết định mức độ phòng sạch bạn cần hoặc liệu hoạt động của bạn có phù hợp hơn với môi trường được kiểm soát hay không?Phòng sạch mà bạn có thể cần sẽ được xác định bởi một số yếu tố khác nhau:

- Tiêu chuẩn công nghiệp

- Quy định của Chính phủ

- Yêu cầu của khách hàng

- Dễ lau chùi

- Hạn chế quyền truy cập

- Hạt

- Nhiệt độ

- Độ ẩm

- Vi sinh vật

Các mẫu thiết kế luồng không khí cho phòng sạch

Một xem xét thiết kế khác liên quan đến luồng không khí. Để đạt được các điều kiện môi trường cần thiết, không khí trong phòng sạch sẽ được làm sạch bằng cách sử dụng bộ lọc không khí hiệu quả cao (HEPA) có thể được thiết kế để đáp ứng bất kỳ phân loại nào. Tuy nhiên, nếu bạn cũng muốn kiểm soát nhiệt độ và độ ẩm, các thiết kế tuần hoàn thường được chỉ định để kiểm soát chính xác hơn.

THIẾT KẾ ĐƯỜNG CHUYỀN ĐƠN

Trong thiết kế "một lần đi qua", không khí xung quanh được lọc vào phòng sạch và chuyển ra không gian tòa nhà xung quanh. Thiết kế một lần thường được sử dụng trong môi trường không yêu cầu kiểm soát nhiệt độ và độ ẩm.

THIẾT KẾ KHÔNG KHÍ TUẦN HOÀN

Trong thiết kế không khí "tuần hoàn", các bộ xử lý không khí điều hòa không khí, được hút qua tường thấp và đi vào khoảng không trần. Những thiết kế này thường được sử dụng cho các phòng sạch có yêu cầu về nhiệt độ hoặc độ ẩm và cách ly với môi trường để kiểm soát quá trình tốt hơn.Chọn Máy đếm hạt tốt nhất cho phòng sạch của bạn

Máy đếm hạt tốt nhất cho phòng sạch của bạn là gì?

Máy đếm hạt trong phòng sạch rất khác nhau dựa trên ngưỡng hạt, chi phí và tính năng. Làm thế nào để bạn xác định xem bạn cần một máy đếm hạt hoặc mô hình máy đếm hạt để mua? Trong bài viết này, chúng tôi sẽ giới thiệu cho các bạn những điều cơ bản về máy đếm hạt và cung cấp cho bạn những thông tin thực tế để giúp bạn xác định cái nào tốt nhất cho ứng dụng phòng sạch của bạn.Máy đếm hạt là gì?

Máy đếm hạt là một thiết bị phát hiện và đếm từng hạt một. Có ba loại máy đếm hạt chính, sol khí, lỏng và rắn, nhưng chỉ có máy đếm hạt aerosol liên quan trực tiếp đến phòng sạch, vì vậy chúng tôi sẽ tập trung vào chúng.Các loại máy đếm hạt

Có hai loại máy đếm hạt aerosol, dạng quang học và dạng ngưng tụ.

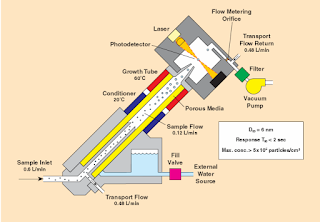

Máy đếm hạt ngưng tụ (CPC) là gì?

Máy đếm hạt ngưng tụ đếm các hạt sol khí bằng cách phóng to chúng trước tiên và sử dụng chúng làm trung tâm tạo mầm để tạo ra các giọt nhỏ trong khí siêu bão hòa.

Những điều cần cân nhắc khi chọn máy đếm hạt

Đầu tiên là kích thước của các hạt mà bạn cần theo dõi. Điều này được xác định bởi cấp độ sạch theo ISO hoặc GMP của phòng sạch của bạn. Đảm bảo rằng các máy đếm hạt bạn đang xem có thể đo tất cả các kích thước hạt mà bạn cần theo dõi. Ví dụ, một máy đếm hạt có thể có phạm vi kích thước 0,3 / 0,5 / 5,0 µm.Lấy mẫu vị trí và tốc độ bộ đếm hạt

Yếu tố thứ hai là công suất tốc độ dòng chảy của máy đếm hạt. Để làm điều này, bạn sẽ cần công thức này: Vs = 20 / Cnm) x 1000. Vs là thể tích mẫu đơn tối thiểu cho mỗi vị trí.- Cnm là giới hạn loại cho kích thước hạt lớn nhất được coi là được chỉ định cho loại phòng sạch của bạn.

- 20 là số lượng hạt xác định có thể được đếm cho loại của phòng sạch. Điều này tính toán số lít không khí cần được lấy mẫu trong phòng sạch của bạn.

Phân tích cây lỗi (FTA) Fault Tree Analysis

Phân tích cây lỗi (FTA)

Hướng dẫn chủ đề nhanh này cung cấp tổng quan về các khái niệm cơ bản trong phân tích cây lỗi (FTA, phân tích hệ thống) vì nó áp dụng cho độ tin cậy của hệ thống và cung cấp danh mục một số tài nguyên khác về chủ đề này.Lịch sử phân tích cây lỗi (FTA)

Phân tích cây lỗi (FTA) là một kỹ thuật khác để phân tích độ tin cậy và an toàn. Phòng thí nghiệm điện thoại Bell đã phát triển khái niệm này vào năm 1962 cho Không quân Hoa Kỳ để sử dụng với hệ thống Minuteman. Sau đó nó đã được Công ty Boeing thông qua và áp dụng rộng rãi. Phân tích cây lỗi là một trong nhiều "kỹ thuật logic phân tích" tượng trưng được tìm thấy trong nghiên cứu hoạt động và độ tin cậy của hệ thống. Các kỹ thuật khác bao gồm sơ đồ khối độ tin cậy (RBD).Sơ đồ cây lỗi (FTD) là gì?

Sơ đồ cây lỗi (hoặc cây phân tích phủ định) là sơ đồ khối logic hiển thị trạng thái của một hệ thống (sự kiện hàng đầu) dưới dạng trạng thái của các thành phần của nó (sự kiện cơ bản). Giống như sơ đồ khối độ tin cậy (RBD), sơ đồ cây lỗi là một kỹ thuật thiết kế đồ họa và như vậy cung cấp một phương pháp luận thay thế cho RBD.Một FTD được xây dựng từ trên xuống theo các sự kiện chứ không phải là các khối. Nó sử dụng một "mô hình" đồ họa của các đường dẫn trong một hệ thống có thể dẫn đến một sự kiện mất mát không mong muốn, có thể lường trước được (hoặc một sự cố). Các đường dẫn kết nối các sự kiện và điều kiện đóng góp, sử dụng các ký hiệu logic tiêu chuẩn (VÀ, HOẶC, v.v.). Các cấu trúc cơ bản trong sơ đồ cây lỗi là các cổng và sự kiện, trong đó các sự kiện có ý nghĩa giống hệt nhau như một khối trong RBD và các cổng là điều kiện.

Cây lỗi và sơ đồ khối độ tin cậy

Sự khác biệt cơ bản nhất giữa sơ đồ cây lỗi và RBD là bạn làm việc trong "không gian thành công" trong RBD trong khi bạn làm việc trong "không gian lỗi" trong cây lỗi. Nói cách khác, RBD xem xét các kết hợp thành công trong khi cây lỗi xem xét các kết hợp thất bại. Ngoài ra, cây lỗi thường được sử dụng để phân tích các xác suất cố định (tức là mỗi sự kiện tạo nên cây có xác suất xảy ra cố định) trong khi RBD có thể bao gồm các phân phối thay đổi theo thời gian cho sự thành công hay thất bại của các khối, cũng như các các thuộc tính như phân phối sửa chữa / phục hồi.Vẽ cây lỗi: Cổng và sự kiện

Cây lỗi được xây dựng bằng cách sử dụng cổng và sự kiện (khối). Hai cổng được sử dụng phổ biến nhất trong cây lỗi là cổng VÀ và HOẶC . Ví dụ, hãy xem xét hai sự kiện (được gọi là sự kiện đầu vào ) có thể dẫn đến một sự kiện khác (được gọi là sự kiện đầu ra ). Nếu sự xuất hiện của một trong hai sự kiện đầu vào làm cho sự kiện đầu ra xảy ra, thì các sự kiện đầu vào này được kết nối bằng cổng OR . Ngoài ra, nếu cả hai sự kiện đầu vào phải xảy ra để sự kiện đầu ra xảy ra, thì chúng được kết nối bằng một ANDcánh cổng. Như một ví dụ trực quan, hãy xem xét trường hợp đơn giản của một hệ thống bao gồm hai thành phần, A và B, trong đó lỗi của một trong hai thành phần gây ra lỗi hệ thống. Hệ thống RBD được tạo thành từ hai khối nối tiếp ( xem cấu hình RBD ), như được hiển thị tiếp theo:

Sơ đồ cây lỗi cho hệ thống này bao gồm hai sự kiện đầu vào được kết nối với một cổng OR là sự kiện đầu ra hoặc "sự kiện hàng đầu"). Nếu sự kiện trên cùng là lỗi hệ thống và hai sự kiện đầu vào là lỗi thành phần, thì cây lỗi này chỉ ra rằng lỗi A hoặc B khiến hệ thống bị lỗi.

Mối quan hệ giữa cây lỗi và RBDs

Mặc dù các ký hiệu và cấu trúc của hai loại sơ đồ khác nhau, hầu hết các cấu trúc logic trong sơ đồ cây lỗi cũng có thể được mô hình hóa bằng RBD. Nói chung, cây lỗi có thể dễ dàng chuyển đổi thành RBD. Nói chung, việc chuyển đổi RBD thành cây lỗi sẽ khó hơn, đặc biệt nếu nó cho phép các cấu hình phức tạp cao. Bảng sau đây cho thấy các ký hiệu cổng thường được sử dụng trong sơ đồ cây lỗi và mô tả mối quan hệ của chúng với RBD. (Thuật ngữ "Cây lỗi cổ điển" đề cập đến các định nghĩa được sử dụng trong Sổ tay Cây lỗi (NUREG-0492) của Ủy ban Điều tiết Hạt nhân Hoa Kỳ ).

Bảng 2: Các cấu trúc RBD không có cây lỗi truyền thống tương đương

Hàm số FTA tương đương Sự miêu tả RBD tương đương

Sự phụ thuộc (chia sẻ tải) Không được sử dụng trong FTA cổ điển. Cho phép tạo mô hình phụ thuộc sự kiện (hoặc chia sẻ tải). Sự kiện đầu ra xảy ra nếu tất cả các sự kiện đầu vào xảy ra; tuy nhiên, các sự kiện phụ thuộc (tức là sự xuất hiện của mỗi sự kiện ảnh hưởng đến xác suất xuất hiện của các sự kiện khác). Tải cấu hình song song chia sẻ

Chế độ chờ đích thực với phân phối lỗi tĩnh lặng Cổng AND ưu tiên có thể được sử dụng. Tuy nhiên, điều này không tính đến xác suất hỏng hóc tạm thời. Cấu hình dự phòng ở chế độ chờ bao gồm các mục không hoạt động và sẵn sàng được gọi vào dịch vụ khi / nếu mục đang hoạt động bị lỗi (tức là ở chế độ chờ). Các mục ở chế độ chờ cũng có thể bị lỗi (yên lặng) trong khi chờ chuyển đổi. Cấu hình song song chờ

Bảng 3: Cổng cây lỗi truyền thống không có RBD tương đương

Tên cổng Biểu tượng FTA cổ điển Sự miêu tả RBD tương đương

XOR

Sự kiện đầu ra xảy ra nếu chính xác một sự kiện đầu vào xảy ra. Trong một hệ thống hai thành phần, sự kiện không xảy ra nếu cả hai hoặc không có đầu vào nào xảy ra.

Sự kiện đầu ra xảy ra nếu chính xác một sự kiện đầu vào xảy ra. Trong một hệ thống hai thành phần, sự kiện không xảy ra nếu cả hai hoặc không có đầu vào nào xảy ra. Khi mô hình hóa độ tin cậy của hệ thống, điều này ngụ ý rằng hệ thống thành công nếu không có thành phần nào bị lỗi hoặc nếu tất cả các thành phần đều bị lỗi. Không thể được đại diện và không áp dụng về độ tin cậy của hệ thống. Về độ tin cậy của hệ thống, điều này ngụ ý rằng một hệ thống hai thành phần sẽ hoạt động ngay cả khi cả hai thành phần đều bị lỗi.

Sự kiện

Các cổng trong cây lỗi là các ký hiệu logic kết nối các sự kiện và điều kiện đóng góp với nhau. Một khối sự kiện (hoặc một điều kiện) trong cây lỗi giống như một khối tiêu chuẩn trong RBD, ở chỗ nó có thể có xác suất xuất hiện (hoặc một hàm phân phối). Tuy nhiên, không giống như RBD truyền thống, trong đó một biểu diễn đồ họa duy nhất được sử dụng để biểu diễn khối (hoặc sự kiện), cây lỗi sử dụng một số biểu diễn khối đồ họa. Bảng 4 thảo luận về các biểu diễn đồ họa này.

Bảng 4: Các ký hiệu sự kiện cây lỗi truyền thống và các biểu tượng tương đương RBD của chúng

Khối sự kiện chính Biểu tượng FTA cổ điển Sự miêu tả RBD tương đương

Sự kiện cơ bản

Một lỗi khởi tạo cơ bản (hoặc sự kiện thất bại). Khối

Một lỗi khởi tạo cơ bản (hoặc sự kiện thất bại). KhốiSự kiện bên ngoài (Sự kiện nội bộ)

Một sự kiện thường được mong đợi sẽ xảy ra. Nói chung, những sự kiện này có thể được thiết lập để xảy ra hoặc không xảy ra (tức là, chúng có xác suất cố định là 0 hoặc 1). Chặn không thể bị lỗi hoặc ở trạng thái không thành công.

Một sự kiện thường được mong đợi sẽ xảy ra. Nói chung, những sự kiện này có thể được thiết lập để xảy ra hoặc không xảy ra (tức là, chúng có xác suất cố định là 0 hoặc 1). Chặn không thể bị lỗi hoặc ở trạng thái không thành công.Sự kiện chưa phát triển

Một sự kiện không được phát triển thêm. Đó là một sự kiện cơ bản không cần giải quyết thêm. Khối

Một sự kiện không được phát triển thêm. Đó là một sự kiện cơ bản không cần giải quyết thêm. KhốiSự kiện điều hòa

Một điều kiện hoặc hạn chế cụ thể có thể áp dụng cho bất kỳ cổng nào. Khối: Vị trí của khối sẽ khác nhau tùy thuộc vào cổng được áp dụng.

Một điều kiện hoặc hạn chế cụ thể có thể áp dụng cho bất kỳ cổng nào. Khối: Vị trí của khối sẽ khác nhau tùy thuộc vào cổng được áp dụng.Bảng 5: Cấu trúc cây lỗi bổ sung và các cấu trúc tương đương RBD của chúng

Khối sự kiện chính Biểu tượng FTA cổ điển Sự miêu tả RBD tương đương

Chuyển giao

Biểu thị sự tiếp tục chuyển đến cây con. Khối sơ đồ con

Biểu thị sự tiếp tục chuyển đến cây con. Khối sơ đồ conví dụ 1

Sơ đồ cây lỗi với cổng biểu quyết và RBD tương đương.

Ví dụ 2

Cây lỗi và RBD phức tạp: Ví dụ tốt nhất về một sơ đồ khối độ tin cậy phức tạp là cái gọi là "cây cầu". RBD sau đây đại diện cho một cầu nối như vậy.

Việc biểu diễn cây cầu này dưới dạng sơ đồ cây lỗi yêu cầu sử dụng các sự kiện trùng lặp, vì các cổng chỉ có thể biểu diễn các thành phần nối tiếp và song song. Việc kiểm tra hệ thống này cho thấy rằng bất kỳ lỗi nào sau đây sẽ khiến hệ thống bị lỗi:

Hỏng các thành phần 1 và 2.

Hỏng các thành phần 3 và 4.

Hỏng các thành phần 1 và 5 và 4.

Hỏng các thành phần 2 và 5 và 3.

Trong thuật ngữ xác suất, chúng ta có:

(1 và 2) Hoặc (3 và 4) Hoặc (1 và 5 và 4) Hoặc (2 và 5 và 3) .

Các tập hợp sự kiện này còn được gọi là tập hợp cắt tối thiểu . Bây giờ có thể thấy cách tạo cây lỗi bằng cách biểu diễn tập hợp các sự kiện trên trong cây lỗi sau.

Chuyển đổi cây lỗi ở trên thành RBD (lưu ý rằng các thành phần có cùng tên là các khối được sao chép).

Tài nguyên và ấn phẩm bổ sung của ReliaSoft

Tham chiếu về độ tin cậy của hệ thống

Sơ đồ cây lỗi và phân tích hệ thống

Tài nguyên và Ấn phẩm bổ sung trên các trang web khác

Sổ tay về Cây lỗi (NUREG-0492)

Nghiên cứu Hệ thống và Độ tin cậy, Văn phòng Nghiên cứu Quy định Hạt nhân , Ủy ban Điều tiết Hạt nhân Hoa Kỳ , Washington, DC 20555-0001

PHÂN TÍCH CÂY RẤT NHIỀU Thư mục từ Chương trình Thông tin Khoa học và Kỹ thuật (STI) của NASA. http://ntrs.nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20000070463.pdf

Các siêu liên kết đến các trang web của bên thứ ba được HBM Prenscia Inc. cung cấp để tạo sự thuận tiện cho người dùng. HBM Prenscia Inc. không kiểm soát các trang web này và không chịu trách nhiệm về nội dung, cập nhật hoặc tính chính xác của các trang web này. HBM Prenscia Inc. không xác nhận hoặc đưa ra bất kỳ tuyên bố nào về các công ty, sản phẩm hoặc tài liệu có thể truy cập được thông qua các siêu liên kết này. Nếu bạn chọn siêu liên kết đến các trang web có thể truy cập thông qua trang web này, bạn hoàn toàn tự chịu rủi ro.

Quá trình điều tra nguyên nhân gốc rễ những sai lầm nghiêm trọng trong

Những sai lầm nghiêm trọng trong quá trình điều tra nguyên nhân gốc rễ

Điều tra nguyên nhân gốc rễ không phải là một nhiệm vụ dễ dàng trong dược phẩm. Một cuộc điều tra không đúng cách có thể gây ra các vấn đề quan trọng trong quá trình kiểm tra quy định.

Phân tích nguyên nhân gốc rễ

là một công cụ được sử dụng rất thường xuyên trong các ngành công nghiệp dược phẩm để xác định nguyên nhân của bất kỳ sai lệch nào và xác định CAPA (CAPA là viết tắt của cụm từ Corrective Action Preventive Action) cho các vi phạm GMP. Điều tra nguyên nhân gốc rễ không đúng thường được tìm thấy trong các quan sát kiểm tra quy định.

Phân tích nguyên nhân gốc rễ không đúng cách được thực hiện bởi vì các công ty và nhân viên không có kiến thức đúng đắn về phân tích nguyên nhân gốc rễ. Một vấn đề hoặc sự kiện đòi hỏi đủ nỗ lực trong phân tích của nó để đạt được nguyên nhân thực sự của nó có nghĩa là nó được yêu cầu đào ra nhiều hơn bình thường để tìm ra nguyên nhân gốc rễ.

Sai lầm thường thấy trong CAPA

Trong hầu hết các trường hợp quan sát thấy phân tích nguyên nhân gốc rễ không đúng cách, một nguyên nhân dễ dàng và bình thường được coi là nguyên nhân gốc rễ. Ví dụ, bất kỳ vấn đề nào trong máy nén máy tính bảng chủ yếu được coi là "Lỗi của con người". Trường hợp một cuộc điều tra được kết thúc sau khi đào tạo của người vận hành. Một cuộc điều tra không đầy đủ không thể loại bỏ nguyên nhân thực sự sau hành động khắc phục và phòng ngừa và vấn đề sẽ xảy ra một lần nữa.

Đôi khi cuộc điều tra không được thực hiện hoàn toàn và dừng lại ở nguyên nhân trực tiếp thay vì xác định nguyên nhân gốc rễ. Một nguyên nhân trực tiếp của bất kỳ vấn đề nào rất dễ xác định và mọi người đều có thể nhìn thấy nó trực tiếp mà không cần bất kỳ động não nào. Nguyên nhân trực tiếp có liên quan trực tiếp đến vấn đề hoặc tỷ lệ mắc bệnh. Trong khi một nguyên nhân gốc rễ đòi hỏi phải làm việc chăm chỉ và động não để được xác định. Nếu nguyên nhân gốc rễ được sửa chữa thì vấn đề tương tự sẽ không bao giờ xảy ra nữa trong tương lai.

Trong ví dụ trên, trong đó nguyên nhân gốc rễ được xác định là "Lỗi của con người" hoặc "Lỗi người vận hành" do điều tra không đầy đủ, sứt mẻ máy tính bảng xảy ra trong quá trình nén lô. Một nguyên nhân trực tiếp mà người vận hành chạy máy nén ở tốc độ tối đa được coi là nguyên nhân gốc rễ.

Nó có thể được điều tra thêm để đào ra nguyên nhân gốc rễ thực sự bằng cách hỏi thêm "Whys". Khi điều tra thêm, người ta thấy rằng người vận hành không nhận thức được tốc độ tối đa của máy đối với sản phẩm đó. Điều tra sâu hơn cho thấy tốc độ tối đa của máy nén mà máy có thể chạy không được đưa vào hồ sơ sản xuất hàng loạt. Khi nó được điều tra thêm, người ta phát hiện ra rằng tốc độ cao nhất của máy nén không được bao gồm trong các thông số xác nhận quy trình và máy không được xác nhận ở tốc độ chạy cao nhất.

Trong cuộc điều tra sâu rộng trên, chúng tôi thấy rằng "Lỗi của con người", một nguyên nhân trực tiếp được chuyển đổi thành một nguyên nhân gốc rễ thực sự.

Tác dụng của điều tra không đầy đủ trong quá trình phân tích nguyên nhân gốc rễ (CAPA)

Vấn đề chính xảy ra khi nguyên nhân gốc rễ thực sự không được xác định, CAPA quy định cho vấn đề sẽ không được quy định cho nguyên nhân thực sự và nguyên nhân gốc rễ sẽ không được giải quyết. Khi nguyên nhân gốc rễ vẫn chưa được giải quyết, vấn đề tương tự sẽ xảy ra một lần nữa trong tương lai.

Trong quá trình xác định nguyên nhân gốc rễ thực sự, rất nhiều nguyên nhân có thể xảy ra và thứ cấp cũng được xác định. Những nguyên nhân có thể xảy ra này giúp chúng ta xác định các vấn đề trong tương lai một cách dễ dàng.

Cách xác định nguyên nhân gốc rễ thực sự

Tất cả các nhân viên tham gia điều tra nguyên nhân gốc rễ phải nhận thức được nguyên nhân trực tiếp và nguyên nhân gốc rễ. Nhân viên cũng phải được đào tạo để đào bới các nguyên nhân xuống đáy.

Chúng ta cần phải đi qua một chuỗi các nguyên nhân để tìm ra nguyên nhân gốc rễ thực sự. Có rất nhiều công cụ chúng ta có thể sử dụng để tìm ra vấn đề. Như tôi đã mô tả trong bài viết trước 5 tại sao một mình công cụ là không đủ để tìm ra nguyên nhân gốc rễ thực sự. Công cụ nào nên được sử dụng để điều tra, là kết quả của kinh nghiệm và kiến thức của một người về quá trình điều tra nhưng công cụ xương cá và công cụ cây bị lỗi với công cụ "5 tại sao" hoặc "5 Làm thế nào" có hiệu quả để điều tra một vấn đề phức tạp.

Ngoài ra, phân tích nguyên nhân gốc rễ là một quá trình mất thời gian và cũng đòi hỏi phải động não đầy đủ do đó, ban quản lý và nhân viên phải đầu tư đủ thời gian và nhân lực để có được kết quả tốt nhất.

CAPA - GMP hành động khắc phục phòng ngừa - corrective action preventive action

Quản lý CAPA trong môi trường GMP

Tại sao cần quan tâm về capa (hành động khắc phục phòng ngừa - corrective action preventive action)?

Hệ thống CAPA là nền tảng cho Hệ thống Quản lý Chất lượng, đặc biệt là trong Ngành Dược phẩm, là xương sống và là động lực cho các cải tiến Chất lượng. Hệ thống CAPA cung cấp cho Hệ thống chất lượng để cải tiến các quy trình, thủ tục, tổ chức và kinh doanh theo cách có cấu trúc, được lập thành văn bản và có thể hành động.

Có một mối liên hệ chặt chẽ giữa CHẤT LƯỢNG và SỰ VƯỢT TRỘI CỦA HOẠT ĐỘNG, vì một hệ thống CAPA được thiết lập tốt sẽ dẫn đến Lợi tức đầu tư (ROI) cao và mang lại lợi ích cho doanh nghiệp, chẳng hạn như:

Cải thiện an toàn và bảo mật

Cải thiện sự hài lòng của khách hàng

Tăng năng suất, vì một quy trình thông minh hơn có thể yêu cầu ít nhân sự hơn

Tăng hiệu quả cơ sở hạ tầng

Chất lượng sản phẩm tốt hơn

Tránh chi phí của việc không tuân thủ quy định (tiền phạt, đóng cửa doanh nghiệp, thiệt hại về uy tín và thương hiệu)

Hầu hết các công ty đều nhận ra rằng cách thức duy trì và giám sát hệ thống chất lượng là rất quan trọng đối với tính hiệu quả của nó. Các yêu cầu CAPA dựa trên rủi ro đòi hỏi một hệ thống được ghi chép đầy đủ để xác định nguyên nhân gốc rễ của sự không phù hợp, lỗi hệ thống hoặc sự cố quy trình, khắc phục sự cố và ngăn chúng tái diễn. Tài liệu phải xác định lý do tại sao điều gì đó sai - hoặc tại sao nó có thể sai - và những gì đã được thực hiện để đảm bảo điều đó không xảy ra lần nữa.

Bởi vì hệ thống CAPA là các chỉ số được lập thành văn bản về các vấn đề và cách chúng được giải quyết, nên các hệ thống CAPA là mục tiêu chính và được xem xét kỹ lưỡng tại mọi cuộc đánh giá hoặc kiểm tra theo quy định.

Định nghĩa CAPA Corrective Action Preventive Action

Khi nói đến CAPA, chúng ta phải tách biệt giữa ba (3) đối tượng khác nhau:

Hành động sửa chữa hoặc khắc phục hậu quả

Hành động sửa chữa (CA)

Hành động Phòng ngừa (PA)

ĐIỀU CHỈNH CAPA

Trong trường hợp đầu tiên, hành động sửa chữa hoặc khắc phục tập trung vào tình huống trước mắt để loại bỏ tình trạng không phù hợp hoặc không mong muốn hiện có. Điều rất quan trọng cần lưu ý là những hành động tập trung vào tình huống trước mắt không giải quyết nguyên nhân gốc rễ mà chỉ 'khắc phục' vấn đề tạm thời.

HÀNH ĐỘNG CHỈNH SỬA CAPA

Một Hành động Khắc phục là một phản ứng đối với một tình huống không phù hợp hoặc không mong muốn đã xảy ra. Nó giả định rằng một sự không phù hợp hoặc vấn đề tồn tại và đã được báo cáo bởi các nguồn bên trong hoặc bên ngoài. Các hành động được thực hiện nhằm mục đích ngăn chặn sự tái diễn, bao gồm các bước sau:

Khắc phục sự cố

Sửa đổi hệ thống chất lượng để quá trình gây ra nó được giám sát nhằm ngăn chặn sự tái diễn

Tài liệu cho một hành động khắc phục cung cấp bằng chứng rằng vấn đề là

Được công nhận

Đã sửa

Đã cài đặt các điều khiển thích hợp

HÀNH ĐỘNG PHÒNG NGỪA - CAPA

Một hành động phòng ngừa là một cách tiếp cận chủ động và quá trình để phát hiện không conformances hoặc các tình huống không mong muốn mà chưa xảy ra và ngăn chặn chúng trước khi xảy ra. Quá trình này bao gồm:

Xác định các vấn đề tiềm ẩn hoặc sự không phù hợp

Tìm nguyên nhân của vấn đề tiềm ẩn / sự không tuân thủ

Xây dựng kế hoạch để ngăn chặn sự cố

Thực hiện kế hoạch

Xem xét các hành động đã thực hiện và hiệu quả trong việc ngăn chặn vấn đề

Từ góc độ kinh doanh, Hành động phòng ngừa mạnh hơn nhiều so với Hành động khắc phục vì chúng mang tính chủ động hơn là cách tiếp cận phản ứng.

CÁCH THỰC HIỆN HỆ THỐNG CAPA

Cách hiệu quả nhất để thực hiện một hệ thống CAPA bền vững và mạnh mẽ là áp dụng một hệ thống vòng kín, như mô tả bên dưới (Hình 1), dựa trên các bước quy trình sau:

Nhận biết

Đánh giá

Cuộc điều tra

Thực hiện CAPA

xác minh

NHẬN BIẾT TUÂN THỦ CAPA

Sự không tuân thủ yêu cầu CAPA có thể phát sinh từ nhiều tình huống khác nhau và có thể bao gồm, nhưng không giới hạn ở, đánh giá nội bộ, đánh giá bên ngoài, thanh tra theo quy định, khiếu nại của khách hàng, quan sát của nhân viên, đánh giá rủi ro dữ liệu theo xu hướng, giám sát hiệu suất quá trình, đánh giá của ban quản lý, v.v.

Trong bước đầu tiên của quy trình, điều quan trọng là phải liệt kê các thông tin cụ thể có sẵn để chứng minh rằng vấn đề tồn tại. Phần mô tả này phải ngắn gọn nhưng có đầy đủ thông tin để đảm bảo rằng vấn đề là chi tiết và có thể dễ dàng hiểu được khi đọc phần giải thích. Các lĩnh vực chính cần tập trung là:

CHÍNH XÁC đã xảy ra sự cố gì?

Nó đã xảy ra thường xuyên như thế nào?

Vấn đề lớn đến mức nào?

Sự kiện tạo ra tác động gì?

Ai có thêm thông tin?

Những cạm bẫy thường gặp ở giai đoạn này là không thể khẳng định sự hiểu biết, chấp nhận ý kiến là sự thật, không ghi lại thông tin một cách kỹ lưỡng và chính xác, và phổ biến nhất là chuyển sang chế độ giải quyết vấn đề quá sớm.

ĐÁNH GIÁ THỰC HIỆN CAPA

Khi giai đoạn Nhận dạng kết thúc, sự không tuân thủ bắt buộc phải được đánh giá về tác động tiềm ẩn, ví dụ liên quan đến chất lượng, an toàn, độ tin cậy, chi phí hoặc sự hài lòng của khách hàng. Sử dụng một công cụ đánh giá rủi ro, chẳng hạn như ma trận trong Hình 2, là một công cụ được khuyến nghị và phù hợp.

Ngoài ra, các hành động khắc phục có thể cần được thực hiện trong giai đoạn này cho đến khi cuộc điều tra kết thúc và hành động khắc phục được xác định và thực hiện.

ĐIỀU TRA VÀ PHÂN TÍCH NGUYÊN NHÂN ROOT (RCA)

Với kiến thức sâu hơn thu được qua hai bước đầu tiên của quy trình, bây giờ là lúc chuẩn bị kế hoạch điều tra bằng cách xem xét các tình huống liên quan đến vấn đề. Bằng cách áp dụng các kỹ thuật nhất định như được mô tả trong Bảng 1, có thể tạo ra danh sách tất cả các nguyên nhân có thể xảy ra. Điều này sẽ tạo cơ sở cho việc thu thập thông tin liên quan và các bằng chứng khác, như dữ liệu thử nghiệm, sẽ được yêu cầu để đi sâu vào nguyên nhân gốc rễ của vấn đề.

Điều quan trọng là phải xem xét tất cả các nguyên nhân có thể xảy ra (và không chỉ tập trung vào một), thông tin liên quan thích hợp và dữ liệu bổ sung để xác định nguyên nhân gốc rễ của sự không phù hợp.

Chúng tôi đặc biệt khuyến nghị xem xét thiết bị, vật liệu, nhân sự, quy trình, thiết kế, đào tạo, phần mềm và các yếu tố bên ngoài, đồng thời liệt kê tất cả các nguyên nhân gốc rễ có thể có để xác định dữ liệu nào phải được thu thập cho việc đánh giá.

Các phiên động não, Lập bản đồ quy trình, Lập bản đồ dòng giá trị, Phỏng vấn và áp dụng 5 lý do là những kỹ thuật phổ biến nhất.

Tuy nhiên, điều cấp thiết là phải nhắc lại rằng “chúng ta không thể giải quyết vấn đề bằng cách sử dụng cùng một kiểu tư duy mà chúng ta đã sử dụng khi tạo ra chúng”. (Albert Einstein)

Do đó, tiếp cận vấn đề từ một góc độ khác, liên quan đến một nhóm và khám phá các lựa chọn khác nhau và / hoặc mới là chìa khóa cho một cuộc Điều tra hiệu quả và phân tích nguyên nhân gốc rễ.

THỰC HIỆN CAPA

Sau khi cuộc điều tra kết thúc và nguyên nhân gốc rễ tiềm ẩn được xác định, tiếp theo là việc thực hiện CAPA. Để tiến hành, kế hoạch CAPA phải được phát triển và bao gồm, nếu thích hợp:

Tất cả các hành động cần hoàn thành, ví dụ như xem xét các hồ sơ lô khác

Các tài liệu bắt buộc (ví dụ: SOP) được thay đổi

Thay đổi quy trình / thủ tục

Các thay đổi trong quy trình phải được mô tả đầy đủ chi tiết để có thể hiểu rõ ràng những gì cần phải thực hiện (tránh các tuyên bố chung chung)

Kết quả mong đợi phải được làm rõ và mô tả

Huấn luyện nhân viên

Màn hình / Kiểm soát được triển khai để ngăn chặn sự cố tái diễn

Kế hoạch CAPA cũng phải xác định người chịu trách nhiệm hoàn thành từng nhiệm vụ, bao gồm các mốc thời gian và các nguồn lực cần thiết khác, nếu có.

XÁC MINH LẠI QUI TRÌNH CAPA

Một trong những bước cơ bản nhất của quy trình là cung cấp bằng chứng rằng cuối cùng CAPA đã được thực hiện thành công. Đánh giá này phải cho phép trả lời một số câu hỏi chính:

Nguyên nhân gốc rễ đã được giải quyết thích hợp để ngăn sự cố tái diễn chưa?

Tất cả các hành động và thay đổi đã xác định đã được hoàn thành và xác minh chưa?

Các biện pháp kiểm soát thích hợp có được áp dụng không?

Có bất kỳ khả năng nào mà giải pháp được triển khai có bất kỳ ảnh hưởng xấu nào đến sản phẩm, quy trình hoặc dịch vụ không?

Mọi thứ có được ghi chép đầy đủ không?

TÓM LƯỢC BÁO CÁO CAPA

Hệ thống CAPA không chỉ là một yêu cầu quy định; họ có ý nghĩa kinh doanh tốt đối với các công ty khoa học đời sống. Các công ty phải đảm bảo rằng các hành động khắc phục phù hợp bao gồm cả các hành động ngắn hạn để giải quyết vấn đề trước mắt và các hành động dài hạn để ngăn chặn sự tái diễn của một vấn đề. Để quản lý thành công hệ thống CAPA, các công ty cần đơn giản hóa các thủ tục của mình, lọc và ưu tiên các hành động khắc phục và phòng ngừa. Quản lý cấp cao phải phân bổ các nguồn lực thích hợp để xác định và loại bỏ các nguyên nhân gốc rễ của các vấn đề tái diễn.

Các vấn đề CAPA phức tạp nhất có thể được tìm thấy trong các kênh không thường xuyên, chẳng hạn như khảo sát khách hàng. Các công ty phải phát hiện ra và khắc phục những vấn đề nan giải tại chỗ, trước khi họ gửi thư cảnh báo của FDA.

Bằng cách loại bỏ các nguyên nhân gốc rễ của các vấn đề lặp lại, các công ty sẽ được lợi gấp đôi - bằng cách đáp ứng các kỳ vọng quy định cũng như các yêu cầu kinh doanh.

TỔNG QUAN VỀ PHÒNG SẠCH - HIỂU CƠ BẢN VỀ NÓ TIẾP CẬN NHANH

TỔNG QUAN VỀ PHÒNG SẠCH

Trao đỏi khí trong phòng sạch

Thay đồ vào phòng sạch

Thiết bị phòng sạch

Cấp độ sạch trong phòng sạch

Thẩm định lại hệ thống nước tinh khiết

Thẩm định lại hệ thống nước tinh khiết

Hệ thống nước tinh khiết là một hệ thống quan trọng trong ngành dược phẩm. Việc xác nhận lại hệ thống nước là bắt buộc sau bất kỳ thay đổi nào trong hệ thống để duy trì chất lượng sản phẩm.Tại sao phải thẩm định lại hệ thống nước tinh khiết

Nước là một thành phần quan trọng được sử dụng rộng rãi trong ngành công nghiệp dược phẩm để chế biến, xây dựng và sản xuất dược phẩm. Do sự gia tăng của các vi sinh vật trong nước trong quá trình phân phối, lọc và lưu trữ; kiểm soát liên tục chất lượng vi sinh, tạp chất vô cơ và hữu cơ trong nước là rất quan trọng.Các bước thẩm định lại hệ thống nước tinh khiết

Thẩm định lại các hệ thống nước tinh khiết là một phần thiết yếu của quá trình xác nhận. Nó làm tăng độ mịn của quá trình trong khi đảm bảo sản xuất nước chất lượng cao. Đánh giá lại là rất quan trọng và có thể xảy ra do các điều kiện khác nhau.- Đánh giá lại định kỳ

- Đánh giá lại sau bất kỳ thay đổi nào

- Đánh giá lại định kỳ: Trong một khoảng thời gian, chắc chắn sẽ có sự thay đổi trong cách thức hoạt động của một hệ thống. Đánh giá lại định kỳ được thực hiện để phát hiện những thay đổi này. Các khu vực cụ thể cần giải quyết trong quá trình đánh giá lại định kỳ hệ thống nước tinh khiết bao gồm; quy trình vận hành tiêu chuẩn, đặc điểm kỹ thuật, phương pháp phân tích, hiệu chuẩn, v.v.

- Đánh giá lại sau bất kỳ thay đổi nào: Những thay đổi trong hệ thống nước tinh khiết là một hiện tượng không thể dự đoán được. Một sự cố hệ thống đơn giản, vết lõm lớn, tai nạn, v.v. có thể dẫn đến một cuộc đại tu lớn của các hệ thống. Điều này có nghĩa là giả mạo sự phối hợp tự động thêm ô nhiễm. Đây là nơi đánh giá lại. nó nên được thực hiện sau bất kỳ thay đổi nào ảnh hưởng đến chất lượng sản phẩm / hệ thống. Những thay đổi có thể nhận thấy bao gồm: 1. Thay đổi quy trình do cuộc cách mạng về công nghệ

Bất kỳ thay đổi vật lý nào trong thiết bị quy trình tức là thay đổi hệ thống thủ công sang hệ thống tự động.

- Thay đổi tiện ích được sử dụng hoặc hệ thống sản xuất như một thay đổi lớn.

- Bất kỳ công việc bảo trì nào do sự cố trong hệ thống sản xuất hoặc phân phối nước tinh khiết.

- Mở rộng hệ thống phân phối và bổ sung (các) điểm người dùng mới.

Xem xét định kỳ thẩm định lại hệ thống nước tinh khiết

Không giống như xác nhận, đánh giá lại đòi hỏi ít hơn hoặc không có thời gian để theo dõi và quan sát. Thay vào đó, sau bất kỳ thay đổi lớn đánh giá lại nên bắt đầu ngay lập tức xem xét sự nhạy cảm của ngành công nghiệp dược phẩm.Thiết kế phòng sạch sản xuất thực phẩm

Làm thế nào để thiết kế phòng sạch sản xuất thực phẩm?

Thiết kế phòng sạch sản xuất thực phẩm công nghệ chuyên nghiên cứu khoa học, phát triển, thực hiện, quảng bá các sản phẩm, vách ngăn phòng sạch, hệ thống trần, vách ngăn tường, hệ thống cửa ra vào và cửa sổ và các dự án kỹ thuật. Ở đây nó cung cấp một cái nhìn tổng quan chi tiết về cách thiết kế một phòng sạch thực phẩm

Vệ sinh an toàn thực phẩm liên quan đến sức khỏe của mọi người. Phòng sạch thực phẩm cung cấp một đảm bảo quan trọng cho an toàn sản xuất thực phẩm.

Phòng sạch đề cập đến việc loại bỏ các hạt bụi, không khí có hại, vi khuẩn và các chất ô nhiễm khác trong không khí trong một không gian nhất định và nhiệt độ trong nhà, độ sạch, áp suất trong nhà, vận tốc không khí và phân phối không khí, tiếng ồn, độ rung, ánh sáng và tĩnh điện được kiểm soát trong một không gian nhất định. Phòng được thiết kế đặc biệt trong phạm vi nhu cầu.

Các nhà máy sản xuất thực phẩm không chỉ phải xây dựng phòng sạch mà còn phải có nhiệt độ và độ ẩm ổn định. Sự sạch sẽ của các phân xưởng không có bụi trong các nhà máy thực phẩm và sự ổn định liên tục của việc kiểm soát ô nhiễm là các thông số kỹ thuật cốt lõi cho chất lượng của các nhà máy thực phẩm. Bất kể là phân xưởng sạch nhà máy thực phẩm mới hay cải tạo đều phải thực hiện theo các tiêu chuẩn, quy chuẩn quốc gia có liên quan. Diện tích phòng sạch thực phẩm phù hợp với sản xuất, bố trí cần hợp lý.

Cơ cấu trong thiết kế phòng sạch sản xuất thực phẩm

Nhà xưởng phòng sạch thực phẩm chủ yếu sử dụng kết cấu thép-bê tông hoặc gạch và theo nhu cầu của các sản phẩm khác nhau, thiết kế kết cấu phù hợp với các yêu cầu đặc biệt của chế biến thực phẩm cụ thể.

Không gian của xưởng cần được điều chỉnh phù hợp với sản xuất. Diện tích trung bình của nhân viên chế biến trong xưởng sản xuất không được nhỏ hơn 1,5 mét vuông trừ thiết bị. Nhà xưởng quá đông không chỉ cản trở hoạt động sản xuất mà sự va chạm giữa các nhân viên với nhau và sự tiếp xúc giữa quần áo bảo hộ lao động của nhân viên với thiết bị sản xuất cũng dễ gây nhiễm bẩn sản phẩm. Chiều cao của mặt trên của nhà xưởng không được nhỏ hơn 3 mét và phòng nấu ăn không được nhỏ hơn 5 mét.

Các thiết bị vệ sinh của khu vực chế biến và nhân viên chế biến, chẳng hạn như phòng thay đồ, vòi hoa sen và nhà vệ sinh, nên là một cấu trúc kết hợp trong tòa nhà. Khu vực bảo quản và chế biến thủy sản, sản phẩm thịt, thực phẩm đông lạnh nhanh cũng nên có cấu trúc liền nhau.

Bố trí trong thiết kế phòng sạch sản xuất thực phẩm

Việc bố trí nhà xưởng không chỉ tạo điều kiện thuận lợi cho việc kết nối các liên kết sản xuất khác nhau mà còn tạo điều kiện thuận lợi cho việc kiểm soát vệ sinh quá trình chế biến để ngăn ngừa sự lây nhiễm chéo trong quá trình sản xuất.

Quá trình chế biến thực phẩm về cơ bản là một quá trình từ nguyên liệu thô đến bán thành phẩm đến thành phẩm, tức là từ không sạch đến sạch. Vì vậy, sản xuất của các phân xưởng chế biến cần được bố trí theo đúng trình tự chế biến sản phẩm về nguyên tắc, để quá trình chế biến sản phẩm không bao giờ sạch Việc chuyển từ liên kết sang liên kết làm sạch không cho phép xảy ra sự giao nhau và chảy ngược trong dòng chế biến.

Cần thực hiện các biện pháp cách ly tương ứng giữa khu vực sạch và khu vực không sạch để kiểm soát lưu lượng người và dịch vụ hậu cần giữa nhau, để tránh lây nhiễm chéo và các sản phẩm chế biến được chuyển qua hộp thông hành.

Bố trí các phòng vệ sinh, khử trùng dụng cụ, dụng cụ ở những vị trí thích hợp trong xưởng, bố trí các bể tẩy rửa, bể khử trùng, bể tráng để vệ sinh, khử trùng dụng cụ, dụng cụ. Nếu cần thiết, có nguồn cung cấp nước lạnh và nước nóng, và nhiệt độ của nước nóng không được thấp. Ở 82 ° C.

Sàn nhà xưởng, tấm tường phòng sạch, tấm trần, cửa ra vào và cửa sổ

Nền nhà xưởng nên làm bằng vật liệu chống trơn trượt, chắc chắn, không thấm nước, dễ lau chùi và chống ăn mòn, bề mặt phải phẳng, không đọng nước. Mặt bằng của toàn bộ nhà xưởng nên cao hơn một chút so với mặt bằng của nhà xưởng trong quá trình thiết kế và thi công.

Các tấm tường phòng sạch nên được phủ một lớp váy dài hơn 2 mét và các bức tường phải được làm bằng vật liệu chống ăn mòn, dễ làm sạch và khử trùng, vật liệu bền, không thấm nước và sáng màu, không độc hại, chống thấm nước, chống nấm mốc , không dễ rơi ra và có thể giặt được Xây dựng các tấm phòng sạch.

Tấm trần phòng sạch phải dễ lau chùi và khu vực làm việc nơi sinh ra hơi nước không được dễ đọng lại các giọt nước. Một hồ quang thích hợp phải được hình thành trong quá trình thi công để tránh nước ngưng tụ rơi xuống sản phẩm.

Cửa ra vào và cửa sổ của phòng sạch có các thiết bị chống côn trùng, chống bụi và chống chuột bọ, và các vật liệu được sử dụng phải chống ăn mòn và dễ làm sạch. Bệ cửa sổ cách mặt đất không dưới 1m, có độ dốc 45 độ.

Phương tiện kiểm soát nhiệt độ phòng sạch sản xuất thực phẩm

Phân xưởng chế biến các sản phẩm dễ hư hỏng cần được trang bị máy lạnh. Nhiệt độ trong xưởng chế biến thịt và thủy sản không quá 15 ° C ~ 18 ° C vào mùa hè và nhiệt độ trong phòng ướp các sản phẩm thịt không quá 4 ° C.

Công cụ, thiết bị, dụng cụ sử dụng trong quá trình chế biến thiết bị, đặc biệt là máy móc, thiết bị tiếp xúc với thực phẩm, bệ vận hành, băng chuyền, đường ống và các thiết bị khác, rổ, khay, dao và các dụng cụ khác phải đáp ứng các điều kiện sau:

- Không độc hại và sẽ không gây ô nhiễm cho sản phẩm

- Chống ăn mòn, không dễ gỉ, không dễ lão hóa và biến dạng

- Dễ dàng làm sạch và khử trùng

- Vật liệu của ống mềm được sử dụng trong xưởng phải đáp ứng các yêu cầu của tiêu chuẩn vệ sinh thực phẩm liên quan GB11331.

- Công trình vệ sinh nhân sự

Phòng thay đồ trong thiết kế phòng sạch sản xuất thực phẩm

Phân xưởng cần được trang bị phòng thay đồ phù hợp với số lượng nhân công chế biến. Phòng thay đồ nên được kết nối với xưởng. Khi cần thiết, nên bố trí phòng thay đồ riêng cho nhân viên chế biến làm việc ở khu vực sạch và không sạch, ra vào khu vực làm việc tương ứng. Các kênh được tách biệt.

Giữ quần áo và giày cá nhân riêng biệt với quần áo và ủng đi làm. Móc treo nên để quần áo bảo hộ lao động được treo cách tường một khoảng nhất định và không chạm vào tường. Phòng thay đồ nên duy trì hệ thống thông gió và ánh sáng tốt. Không khí trong nhà có thể được khử trùng bằng cách lắp đặt đèn cực tím hoặc máy tạo ozone.

Phòng tắm thiết kế phòng sạch sản xuất thực phẩm

Phân xưởng chế biến thịt (kể cả thịt hộp) cần được trang bị phòng tắm nối liền với phân xưởng. Kích thước buồng tắm phải phù hợp với số lượng nhân công chế biến trong xưởng. Vòi sen có thể được cấu hình theo tỷ lệ 1 cho mỗi 10 người. Phòng tắm phải thông thoáng, sàn và tường phải được làm bằng vật liệu sáng màu, dễ lau chùi, chống ăn mòn và không thấm nước. Sàn phải chống trơn trượt, phần chân váy tường và mặt trên quét sơn chống ẩm mốc, sàn thoát nước tốt, thông thoáng, cấp nước nóng lạnh.

Phương tiện rửa tay và khử trùng

Lối vào xưởng cần được trang bị các phương tiện rửa tay và khử trùng tương xứng với số lượng nhân sự trong xưởng. Số lượng vòi rửa tay cần được định cấu hình nên là 1 cho mỗi 10 người và 1 cho mỗi 20 người trên 200 người.

Vòi rửa tay phải là vòi chuyển đổi không dùng tay và nơi rửa tay phải có bình đựng xà phòng với nguồn cấp nước nóng và nước ấm. Số lượng hộp đựng nước rửa tay cũng cần được điều chỉnh phù hợp với số lượng người sử dụng và nên đặt hợp lý để dễ sử dụng.

Máy sấy tay phải là vật dụng không gây lây nhiễm chéo, chẳng hạn như khăn giấy dùng một lần, khăn khử trùng, v.v.

Phải lắp đặt đủ phương tiện rửa tay, khử trùng và máy sấy tay tương ứng tại các vị trí thích hợp trong xưởng để người lao động rửa tay thường xuyên trong quá trình sản xuất hoặc rửa tay kịp thời, thuận tiện sau khi làm bẩn tay. Nước xả ra từ nơi rửa tay không được chảy trực tiếp trên mặt đất, phải dẫn vào ống thoát nước qua một tấm bịt nước.

Phòng vệ sinh

Để thuận tiện cho việc quản lý sản xuất và vệ sinh, nhà vệ sinh kết nối với phân xưởng không nên bố trí trong khu chế biến mà có thể bố trí ở khu thay đồ. Cửa ra vào và cửa sổ của nhà vệ sinh không được mở thẳng vào khu vực chế biến. Tường, sàn, cửa ra vào và cửa sổ của nhà vệ sinh phải được làm bằng vật liệu sáng màu, dễ làm sạch và khử trùng, chống ăn mòn, không thấm nước, trang bị hệ thống xả nước, rửa tay và khử trùng và cửa sổ chống côn trùng. Thiết bị bay.

Cơ sở lưu trữ nguyên liệu, bao bì và thành phẩm

Phòng chứa nguyên phụ liệu

Kho bảo quản nguyên liệu, phụ liệu phải đảm bảo chất lượng của nguyên liệu, phụ liệu chuẩn bị cho sản xuất, chế biến không bị thay đổi chất lượng và gây nguy hại đến an toàn, sức khỏe mới trong quá trình bảo quản. Sạch sẽ, vệ sinh và ngăn ngừa chuột bọ và động vật gây hại là những yêu cầu cơ bản đối với kho bảo quản nguyên liệu / phụ liệu cho các chế biến thực phẩm khác nhau.

Nơi bảo quản nguyên liệu rau quả cũng cần có điều kiện che nắng, che mưa, thông thoáng.

Ở những nơi có nhiệt độ cao hơn, cần có một kho bảo quản đồ tươi sống chuyên dụng.

Phòng chứa bao bì đóng gói

Các nhà máy sản xuất thực phẩm nên thiết lập các kho bảo quản đặc biệt để bảo quản và lưu giữ các vật liệu đóng gói. Kho phải sạch sẽ và khô ráo, có các phương tiện ngăn ruồi, nhặng và chuột bọ, vật liệu đóng gói bên trong và bên ngoài phải được ngăn cách.

Giữ một khoảng cách nhất định giữa đống vật liệu với mặt đất và tường, đồng thời nên dùng tấm che bụi.

Phòng chứa thành phẩm

Quy mô và công suất của kho bảo quản thành phẩm của nhà máy sản xuất thực phẩm phải phù hợp với hoạt động sản xuất của nhà máy và cần được trang bị để đảm bảo thành phẩm duy trì được chất lượng ổn định và không bị ô nhiễm trong quá trình bảo quản. Kho bảo quản thành phẩm cần được trang bị các phương tiện ngăn côn trùng, chuột bọ và chim xâm nhập. Vật liệu xây dựng của kho lạnh phải đáp ứng các yêu cầu của các quy định về vật liệu có liên quan của quốc gia. Máy ghi nhiệt độ tự động phải được lắp đặt trong kho lạnh và kho bảo quản nhiệt độ (bình thường) đối với sản phẩm xuất khẩu.